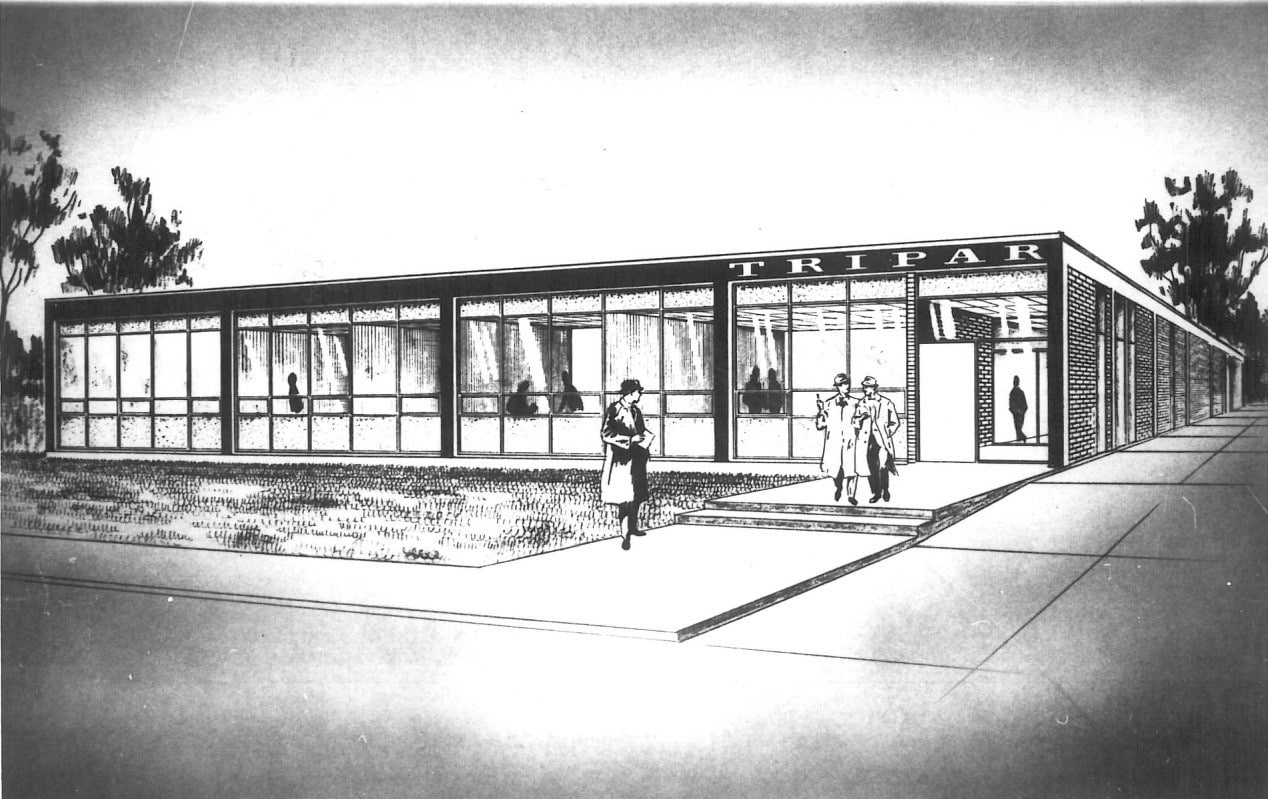

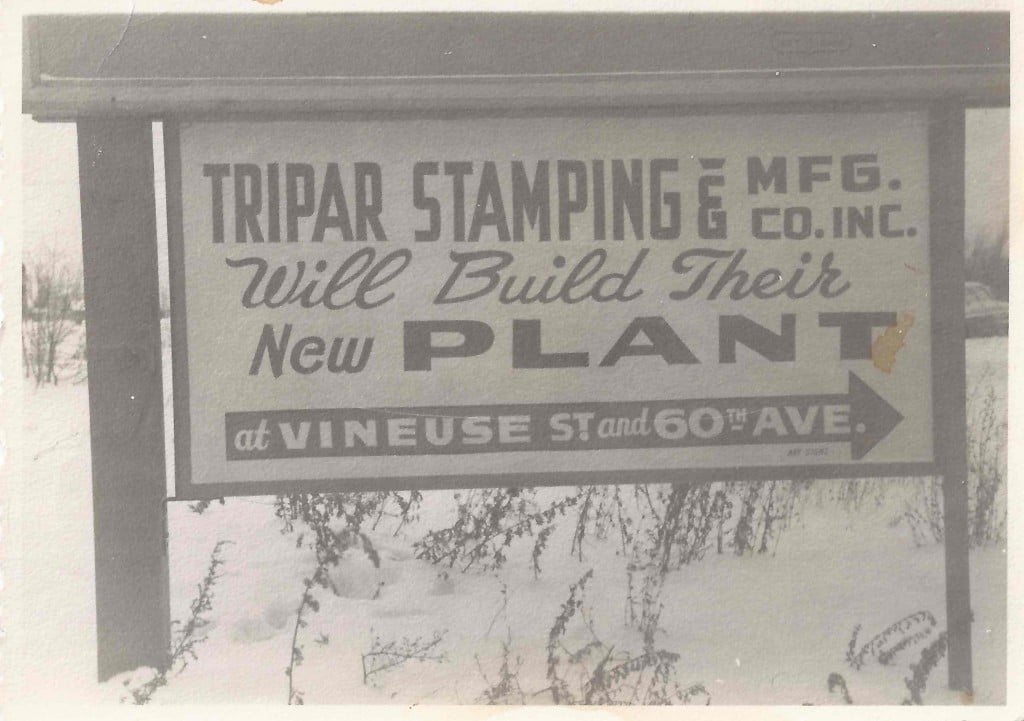

Cette série se poursuit avec la deuxième décennie. Tripar est rapidement grandi et a ensuite déménagé dans l’est de Montréal, où sa première usine en propriété a été érigée.

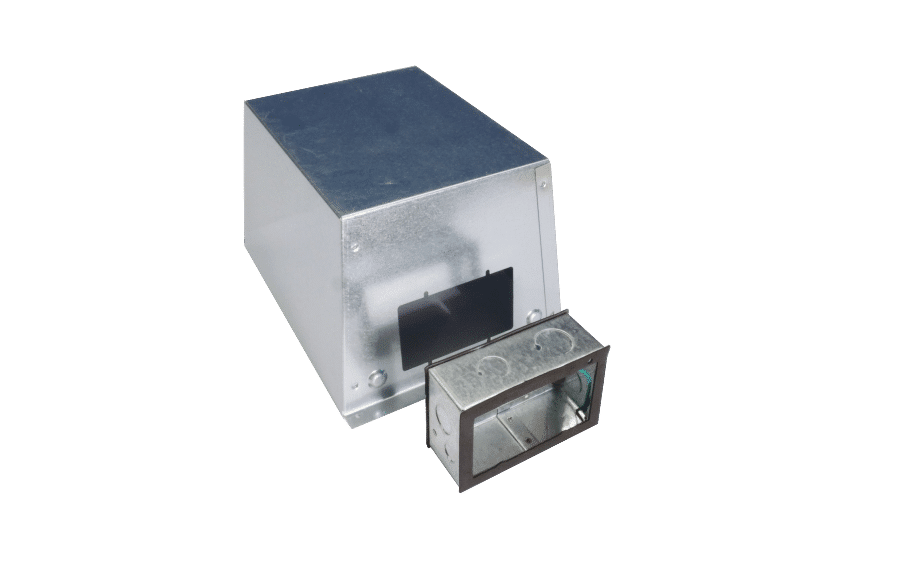

Continue readingBoîte pour plafond isolée hermétique trapézoïdale

Économisez plus de 50% sur les coûts de transport avec ces nouvelles boîtes hermétiques

Continue readingFondation de Tripar et premières années (1949-59)

Cet article présente les expérience du fondateur Ben Sevack, de l’Angleterre à Montréal, au cours des années charnières de 1923 à 1949. En outre, nous pencherons beaucoup plus sur la période fondatrice de Tripar, qui s’étends de sa création en 1949 jusqu’à la création de Tripar durant ses 10 premières années d’activité dans le domaine.

Continue readingCélébration de 75 ans d’excellence: Tripar marque une étape importante dans le domaine de l’estampage des métaux et de la fabrication CNC

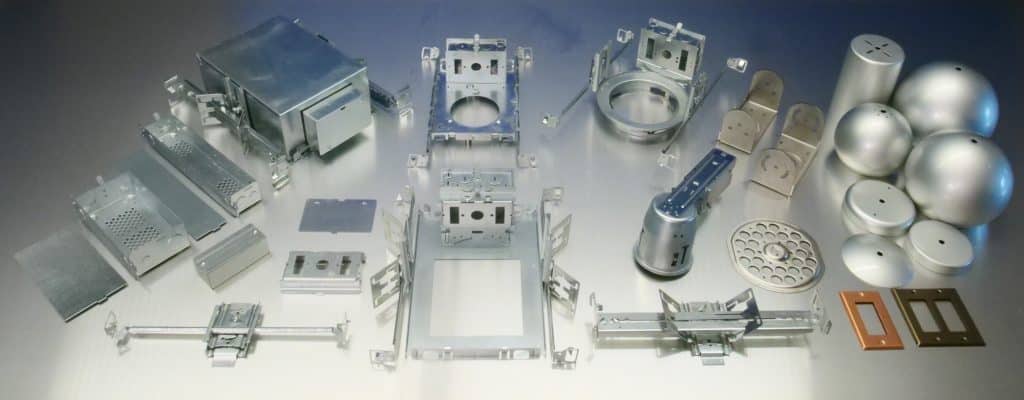

Montreal, Quebec –Tripar est ravi d’annoncer son 75e anniversaire en tant que chef de file mondial en estampage de métaux et de fabrication CNC. Aujourd’hui marque une étape importante en matière d’excellence, d’innovation et d’engagement sans faille envers nos clients.

Fondée en 1949, Tripar a toujours été à l’avant-garde de l’industrie de l’estampage et de la fabrication des métaux, forte d’une riche histoire et offrant des solutions innovatrices aux clients OEM dans des secteurs clés. Depuis ses débuts modestes, l’entreprise est passée d’un petit atelier d’estampage à Montréal à la « référence » pour l’industrie de l’éclairage OEM ; gagnant sa réputation de qualité, de fiabilité et d’expertise inégalée.

Lloyd Sevack, président de Tripar Inc., déclare: « Alors que nous célébrons notre 75e anniversaire, nous réfléchissons à cette aventure qui nous a mené jusqu’ici aujourd’hui. C’est un véritable témoignage du dévouement de nos équipes, de la confiance de nos clients et partenaires OEM, et de notre engagement indéfectible envers l’excellence et l’innovation. Je suis vraiment reconnaissant.”

L'innovation libérée : une étape importante de 75 ans

Tout au long de ses 75 premières années d’existence, Tripar a toujours favorisé la R&D, l’innovation et l’adaptation aux changements technologiques nécessaires pour rester compétitif dans le secteur d’estampage des métaux et de la fabrication CNC. Nos installations à la fine pointe de la technologie nous permettent d’offrir des solutions sur mesure qui respectent et dépassent les normes de l’industrie.

De l’éclairage et du CVC aux énergies renouvelables et aux rayonnages d’entrepôt, Tripar fournit à ses clients des composantes métalliques de qualité supérieure et offre des solutions innovantes qui constituent l’épine dorsale de millions de produits dans le monde.

Lloyd mentionne également: « Notre engagement à garder une longueur d’avance sur nos compétiteurs nous a permis de prospérer dans ce secteur en constante évolution. Nous ne célébrons pas seulement les 75 premières années, mais nous accueillons également les 75 prochaines années d’innovation, de croissance et de succès à venir.

Dévoiler les possibilités de demain : Tripar regarde vers l'avenir

Alors que nous célébrons cette étape historique en 2024, Tripar a des projets ambitieux pour l’avenir. « Notre engagement à investir envers les dernières technologies, à développer les talents et à étendre notre présence mondiale garantit que nous continuerons à être un pionnier dans le domaine de l’estampage des métaux et de la fabrication CNC pour les décennies à venir », a déclaré Lloyd Sevack.

À propos de Tripar Inc.

Tripar est le plus grand fabricant de produits d’éclairage OEM en Amérique du Nord. Nous supportons de multiples industries : CVC, rayonnages d’entrepôt, biens de consommation, aérospatiale et énergies renouvelables. Nous proposons des services de conception et d’ingénierie, de prototypage rapide, d’estampage de métaux et de fabrication CNC, ainsi que des services d’assemblage. Plusieurs de nos clients OEM nous considèrent comme leur « arme secrète » en matière de fabrication évolutive. Prenez contact avec nous pour en savoir plus.

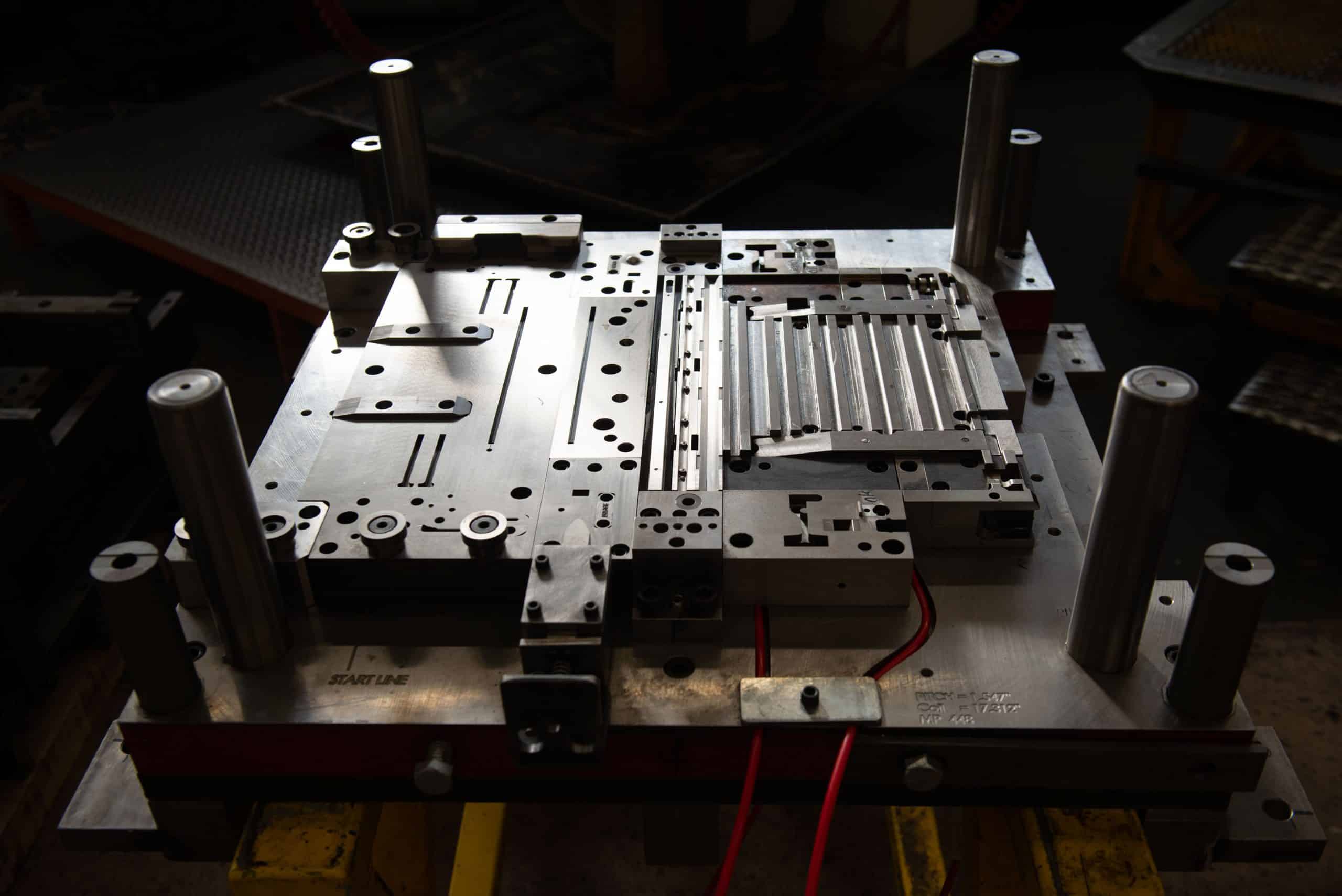

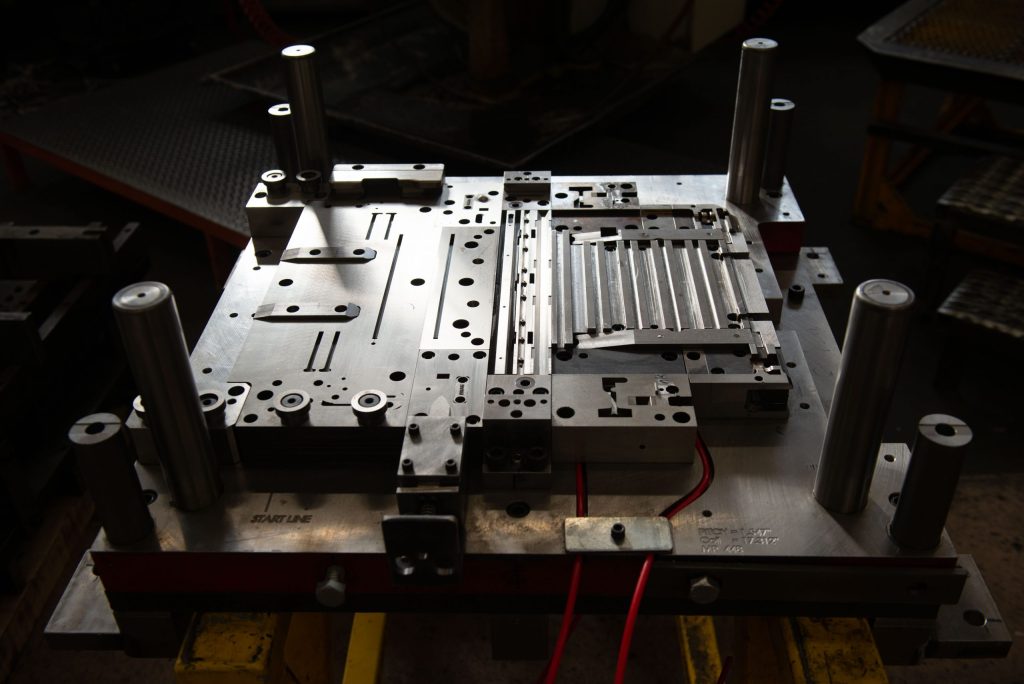

Investir dans les matrices progressives: ce que vous devez savoir

C’est la question la plus courante que nous recevons constamment de la part de nos clients et prospects.

« Quand et pourquoi devrais-je commencer à investir dans des matrices progressives? »

Alors, sans plus tarder, voici notre réponse.

Les 3 facteurs principaux

Lorsqu’il s’agit d’outillage, il y a 3 facteurs critiques à prendre en compte :

- Votre volume de production

- La complexité des pièces métalliques

- La taille des pièces

Vous avez peut-être entendu dire que le facteur le plus important pour l’outillage est votre volume de production annuel. Eh bien, ce n’est pas totalement faux. La vérité est qu’il existe 2 facteurs supplémentaires qui déterminent si et quand vous pouvez bénéficier des matrices progressives (ou d’autres types de matrices) dans votre fabrication.

Le premier facteur est la complexité des pièces. Certaines pièces métalliques ne peuvent pas être fabriquées sans matrice. Par exemple, s’il y a trop d’opérations/étapes requises, que la fabrication CNC ne peut pas gérer ou si la production trop dispendieuse (découpage, suivi de plusieurs opérations de pliage) OU si la taille des pièces est trop petite à gérer. C’est à ce moment-là que vous pouvez grandement bénéficier de l’utilisation de matrices.

Le deuxième facteur est la taille de vos pièces métalliques. Si la mesure de la taille des pièces augmente alors les matrices et les coûts qui en résultent augmentent également. Par exemple, nous avons un client, une grande entreprise Fortune 500, qui a payé plus de 30 000 $ pour une matrice permettant de produire seulement 500 pièces ! Pourquoi? Parce qu’il s’agit d’une pièce de grande taille (environ 24″ x 24″), avec des parois latérales intégrées et continues de 1″ de profondeur, c’était le seul moyen de produire une telle pièce emboutie peu profonde.

En bref, utiliser des matrices consiste à comprendre ces 3 facteurs et à trouver le moyen le plus simple, efficace et rentable pour pouvoir produire vos composants métalliques de manière rapide et fiable.

Autres cas d'utilisations de matrices

Étant dans le secteur de l’emboutissage de métaux et de la fabrication CNC depuis près de 75 ans, nous avons tout vu.

Et vous savez quoi? Il n’existe pas de « quantité magique » ni de « formule » lorsqu’il s’agit d’utiliser des matrices progressives. Tout dépend du volume annuel, de la taille et de la complexité du produit. C’est vraiment du cas par cas.

À titre d’illustration, l’outillage pour un petit support simple (par exemple 2″ x 4″) peut coûter moins de 5000 $ et être justifié pour des volumes relativement faibles, car le coût de la pièce pourrait être aussi faible que 30 % (étant fabriqué à partir d’une bobine et dans un opération unique), au lieu d’être réalisé par des techniques de fabrication métallique avec peu ou pas d’outillage, mais nécessitant que l’ébauche soit découpée au laser ou poinçonnée à l’aide d’une machine CNC, suivie du pliage comme opération secondaire.

Un autre exemple courant est que des fois il faut plusieurs matrices pour produire une pièce donnée. Il se peut que nos matrices peut être utilisées pour la première et la deuxième opération servant de base à votre pièce, nécessitant donc pour vous à ne payer que la troisième et dernière matrice. Voir l’étude de cas suivante pour un exemple parfait.

Maintenant, si vous pensez ne pas avoir le volume nécessaire pour bénéficier d’un dé progressif (ou d’autres types de dé), ne vous inquiétez pas. Votre meilleur allier est de trouver un fabricant qui offre à la fois des capacités de fabrication de métaux CNC et d’emboutissages de métaux (ceci est important pour réaliser des économies); en leur montrant vos conceptions, la ou les quantité(s) de lot que vous souhaitez citer, ainsi que vos utilisations annuelles estimées. Sachant cela, votre fabricant disposant de ses propres concepteurs de matrices et d’une salle d’outillage interne sera en mesure de vous proposer la solution optimale, et même de proposer plusieurs solutions rentables, vous permettant de prendre la meilleure décision possible. Découvrez davantage sur la fabrication hybride.

Possédez ou utilisez nos matrices et stockez-les chez Tripar GRATUITEMENT (7500 $/an 0 $)

Oui, vous avez bien entendu. Chez Tripar, nous possédons plus de 1600 matrices que vous pouvez utiliser.

Ainsi, si nous avons une matrice existante qui produit une pièce similaire à votre conception, vous êtes flexible avec votre conception; vous pourrez peut-être bénéficier de cette matrice, en ne payant potentiellement que les coûts de modification de la matrice. Si ensemble nous pouvons trouver un moyen de modifier votre conception pour tirer parti de notre matrice, vous pourrez potentiellement économiser des dizaines de milliers de dollars en coûts initiaux de matrice. Vous utilisez ce que nous avons et ne payez que pour les modifications apportées aux matrices. C’est un autre avantage de travailler avec un fabricant de matrices flexible à « outils ouverts ».

Et le meilleur ?

Lorsque vous investissez dans l’atelier d’outillage et la fabrication de matrices internes de Tripar, nous entretenons vos matrices à vie aussi longtemps que vous continuez à commander les pièces qui les utilisent. Nous entretenons, affûtons, réparons et stockons vos matrices gratuitement à titre de service pour vous. C’est le service Tripar AAA que nous offrons à tous nos clients.

Vous pouvez profiter de la salle d’outillage interne de Tripar sans avoir à vous soucier de manipuler et de réparer vos propres matrices.

Merci d’avoir lu cet article. Nous espérons que vous l’avez trouvé utile.

Vous vous demandez si votre entreprise est prête pour les matrices progressives?

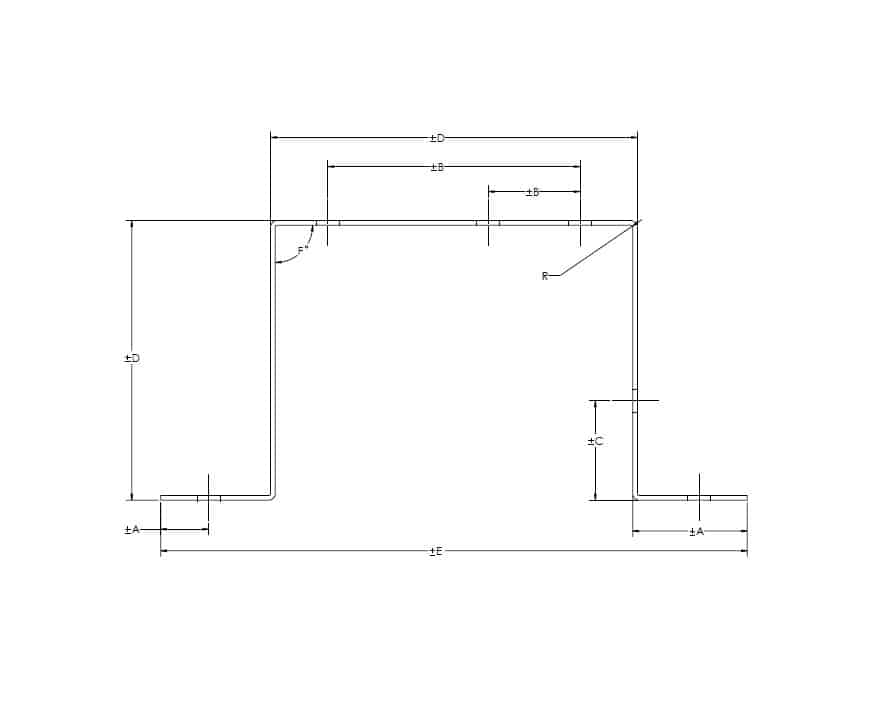

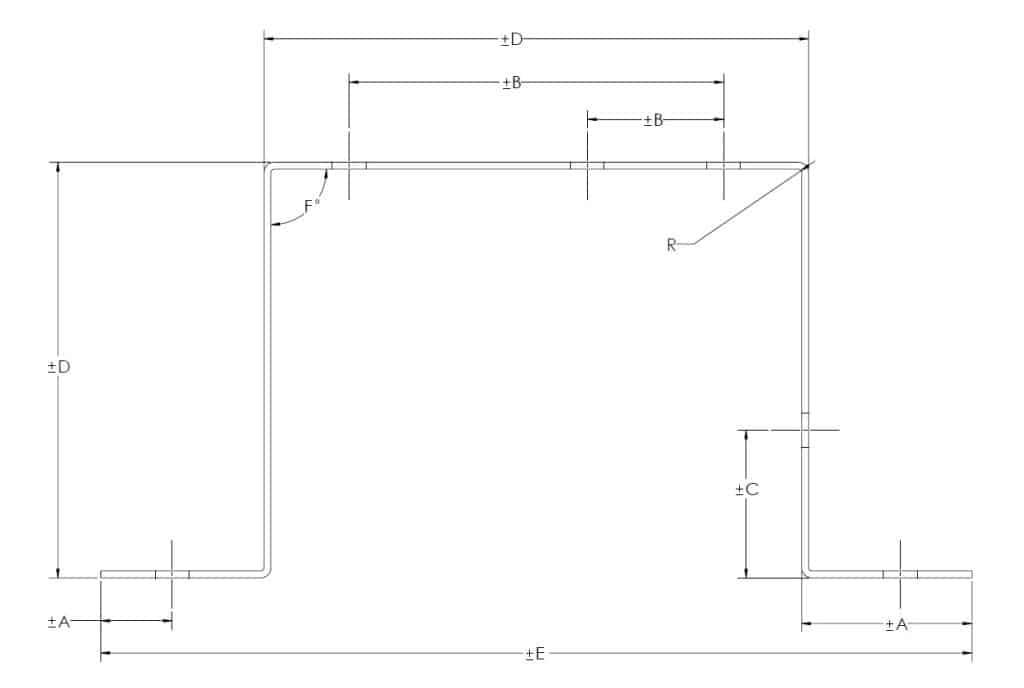

Tolérances de fabrication par défaut de Tripar

Avez-vous un projet en tête mais vous ne savez pas quelles tolérances utiliser ? Ne vous inquiétez pas, nous avons ce qu’il vous faut. Voici un aperçu que vous pouvez utiliser pour créer votre produit.

Si le client ne fournit pas de dessin avec les tolérances convenues, la ou les pièces seront fabriquées selon le modèle 3D fourni par le client, avec les tolérances de fabrication par défaut de Tripar suivantes :

Le croquis ci-dessus est uniquement à titre indicatif.

Table 1. Tolérances par défaut de Tripar

| DIM | Tolerance (“ ±) | Description |

|---|---|---|

| ±0.010” | Trous1 et dimensions linéaires des pièces plates < 0,5" | |

| ±0.015 | Trous1 et dimensions linéaires des pièces plates 0,5"< 4,0'' | |

| ±0.020 | Trous1 et dimensions linéaires des pièces plates 4,0" < 12,0'' | |

| Après examen | Trous1 et dimensions linéaires des pièces plates > 12,0'' | |

| A | ±0.010 | Extrémité au trou ou au pli |

| B | ±0.010 | Trou centre à centre (sur une surface/plan) |

| C | ±0.015 | Bord plié au trou2 |

| D | ±0.020 | Distance sur 2 pliages2 |

| E | Indéfinie (TBD) | Distance sur 3 pliages ou plus2 |

| F | ± 2° | Angles3 |

| R | 1-2X épaisseur du matériau | Rayons de pli intérieurs |

1 Si le trou n’est pas rond, les plages ci-dessus s’appliquent à la plus grande dimension de l’ouverture.

2 Tel que mesuré le plus près du ou des pliages.

3 Les métaux minces ont une certaine flexibilité et peuvent donc fléchir, même sous leur propre poids. Ainsi, la tolérance s’applique jusqu’à 1″ du pli Pour référence; 2° sur 1″ = 0,034″.

Pour ceux qui fournissent ou envisagent de fournir leurs propres dessins de tolérances, veuillez consulter les deux articles TriparTech suivants sur ce sujet, ainsi que de bonnes pratiques de conception de tôlerie.

Finition

Finition de surface : Doit être conforme au matériau spécifié et aux spécifications régissantes associées. Les pièces formées ou pliées peuvent présenter de petites imperfections de surface à proximité des zones de transition.

Résidu : Des pièces fabriquées en métal sont souvent produites et peuvent être expédiées avec des lubrifiants ou des lubrifiants à film sec.

Film protecteur : Pour les matières premières livrées avec un film protecteur, les pièces doivent être fournies avec ce film, pour aider à protéger les pièces jusqu’à ce que vous, le client, les retiriez quand vous le souhaitez.

Bavures

Les petites bavures font partie intégrante des processus d’emboutissage et de fabrication des métaux. Étant presque impossible à quantifier et à mesurer, sauf indication contraire, les pièces sont fournies dans leur état « tel qu’estampé » ou « tel que fabriqué ».

Sélection d’un fabricant de métaux et/ou d’une compagnie d’estampage de métaux! Sur quoi porter attention et pourquoi la combinaison de ces deux services provenant d’une même compagnie est le meilleur choix😉

La sélection (ou le changement) de votre (vos) fournisseur(s) de pièces métalliques fabriquées ou estampées ne doit jamais être prise à la légère. Le prix est souvent le principal facteur ou la principale question qui vient à l’esprit. Cependant, les conséquences d’une mauvaise qualité peuvent durer longtemps après que la douceur du bas prix soit oubliée!

Si ce fournisseur livre également des pièces non conformes ou en retard, le prix est généralement oublié dans le feu de l’action et au final, cela augmente le prix net. Ceci se produit compte tenu des problèmes causés par de telles défaillances, déception ou pire encore, la perte de clients ! Essayez plutôt de regarder au-delà du prix et davantage vers la fiabilité et la valeur. Voici quelques éléments à prendre en compte si vous souhaitez entretenir une véritable relation stratégique ou même un partenariat avec votre fournisseur.

Interrogez-les sur;

"The bitterness of poor quality remains long after the sweetness of low price is forgotten."

Benjamin Franklin

- Qualité: quelles sont les normes suivies?

- Efficacité de livraison: quelle est leur performance historique parmi les clients existants?

- Service client: comment est leur service client et que communiquent-ils?

- Ingénierie: quel support technique est fourni?

- Processus: de quels processus de fabrication des métaux et/ou d'emboutissage des métaux disposent-ils?

- Marketing: leur marketing résiste-t-il à un examen minutieux?

- Emplacement: où se trouvent-ils et les pièces sont-elles produites au même endroit?

- Clients: qui sont-ils?

- Outillage: où l'outillage est-il conçu, construit et entretenu?

- Culture: Quelles sont leurs valeurs sous-jacentes?

- Durabilité: quelles pratiques sont utilisées pour contribuer à protéger notre planète?

- Sécurité: Quelles priorités et pratiques sont en place pour protéger la sécurité des travailleurs?

Les facteurs ci-dessus sont discutés ci-dessous plus en détail, sans ordre d’importance particulier. C’est plutôt à vous, le client, de donner la priorité à ceux qui vous semblent les plus importants lors de l’évaluation et de la sélection de votre fournisseur de pièces fabriquées et estampées en métal :

- Qualité: Découvrez si, ou à quelles normes de qualité le fournisseur est certifié, par exemple ISO9001, ou auquel il adhère, par exemple. Norme CSA CAN3-Z299.4-85. Demandez quels autres systèmes ils ont mis en place, leurs taux de défauts, comment ils traitent les matières premières non conformes, les en cours, et les produits finaux. Mieux encore, visitez leurs installations pour voir si ce qu’ils prétendent se produit réellement!

- Efficacité de livraison: demandez quels sont leurs délais de livraison et comment ils se comparent à leurs performances de livraison historiques. Demandez des rapports pour appuyer toute réclamation.

- Service client:

dans quelle mesure le service client du fournisseur est-il communicatif et ponctuel, depuis les accusés de réception de commandes et les réponses aux demandes de renseignements jusqu’aux informations d’expédition? Quelle est leur politique d’expédition? Par exemple, proposent-ils des conditions de service prépayées et facturées? Se soucient-ils vraiment de vous, leur client? Il peut s’agir, par exemples, de vous informer à l’avance en cas de problème avec votre commande ou garder un œil sur vos commandes/tendances; vous contactez si ceux-ci indiquent que vous pourriez potentiellement être en rupture de stock. L’essentiel est: dans le monde exigeant et rapide d’aujourd’hui, est-il facile de traiter avec eux?!

- Ingénierie: Ingénierie: un support technique est-il fourni ? Il peut s’agir de l’un des éléments suivants: revue des tolérances, support/assistance en matière de dessin/modèle et conception d’outils. Veuillez voir aussi la Conception pour la fabricabilité (CPF), Vol. 1.

La CPF ne se limite pas nécessairement à un fournisseur proposant des suggestions pour rendre la pièce plus réalisable, mais également;

– Réduction des coûts = prix réduit pour vous!

– Suggérer des modifications pour tirer parti de tout outillage existant dont le fournisseur pourrait disposer! Veuillez voir la Conception pour la fabricabilité (CPF), Vol. 2.

- Processus: Un fabricant de métaux utilise généralement des équipements de tôlerie CNC flexibles tels que des poinçonneuses CNC, des lasers et des presses qui nécessitent généralement plus de main d’œuvre mais peu ou pas d’outillage, et sont donc mieux adaptés aux volumes faibles à moyens. Un estampeur de métaux utilise généralement des presses à poinçonner, qui nécessitent moins de main-d’œuvre, mais un outillage rigide, généralement des matrices, et sont donc mieux adaptées aux volumes moyens-élevés. Veuillez voir aussi la Fabrication de métal vs. l’estampage de métal pour les composantes en métal en feuille.

Pour 100 fabricants de métaux, il y a environ 15 estampeurs de métaux, et peut-être seulement 5 qui font les deux, cette dernière étant la plus avantageuse. Pourquoi? Parce qu’un fabricant qui possède les deux examinera la complexité de votre pièce, la (les) quantité(s) de lot et vos EAU, et établira un devis basé sur le(s) processus qui fonctionnent à votre meilleur avantage. En plus d’être la chose juste et honnête à faire, c’est aussi la façon la plus intelligente de fonctionner; si ce fournisseur résout votre problème au coût le plus bas possible, il a beaucoup plus de chances de vous avoir comme client fidèle… à vie! Veuillez voir aussi la Fabrication hybride, Les options de fabrication du métal contre l’estampage du métal.

- Marketing: consultez le site Web du fabricant, puis défiez-le sur tout ce dont vous doutez,ou qu’il prétend, ou qu’il puisse répondre à vos questions. Recherchez des articles ou des critiques indépendants à leur sujet, ainsi que les récompenses qu’ils ont pu recevoir. Mettez-les au défi de confirmer leurs affirmations!

- Emplacement: Face aux défis liés à l’évolution de l’approvisionnement, qu’il s’agisse d’une pandémie, de la hausse des coûts de carburant/de transport, ou encore des délais de livraison, demandez-vous où leurs pièces sont produites? À quelle distance est-ce de vous? S’ils sont produits dans un autre pays, ont-ils une expérience en matière d’exportation. Y aura-t-il des droits d’importation? Consultez notre blog l’impact de l’accord États-Unis-Mexique-Canada (USMCA) sur les entreprises canadiennes d’estampage de métal et de fabrication CNC. Veuillez voir aussi L’impact de l’accord États-Unis-Mexique-Canada (USMCA) sur les entreprises canadiennes d’estampage de métal et de fabrication CNC.

- Clients: demandez quels marchés ils desservent. Est-ce que certains correspondent au vôtre? Si oui, quels sont les avantages de travailler avec un fournisseur qui possède une expertise sur votre marché? Ont-ils proposé des témoignages de clients? Dans le cas où ils n’en ont pas, peuvent-ils fournir les coordonnées de certains?

- Outillage: La conception, la fabrication, la maintenance et la réparation des matrices sont toutes essentielles non seulement pour offrir une compétitivité maximale, mais également pour garantir que l’approvisionnement d’un client est exempt de défauts et que la chaîne d’approvisionnements est fiable. Le fournisseur réalise-t-il sa propre conception de matrices? Disposent-ils d’une salle d’outils interne pour prendre en charge toutes les activités connexes? Donnent-ils la priorité à la maintenance et aux réparations pour garantir une livraison ininterrompue et fiable? Veuillez voir aussi Les avantages d’avoir une salle d’outillage en interne.

Les avantages d’avoir une salle d’outillage en interne

Les avantages d’avoir une salle d’outillage en interne Lors de la soumission d’une demande de prix, les clients et prospects demandent souvent si la matrice

- Culture: Quelles sont leurs valeurs? S’alignent-ils sur les vôtres? Il peut s’agir de tout, de la sécurité sur le lieu de travail et de la sensibilité environnementale aux opportunités d’apprentissage, de formation et d’avancement des employés.

- Durabilité: Quelles pratiques respectueuses de l’environnement le fournisseur prescrit-il? Leurs processus créent-ils des effluents? Si oui, comment sont-ils recyclés ou éliminés? Recyclent-ils autant que possible? Quelles mesures ont-ils mises en place pour réduire la consommation d’énergie?

- Sécurité: Quelles sont les priorités et les pratiques du fournisseur en matière de sécurité des travailleurs? Y a-t-il un comité de sécurité? Se réunit-il régulièrement? À quelle fréquence? Les mesures à prendre sont-elles documentées? Est-ce qu’ils respectent ou dépassent toutes les exigences de l’OSHA ou d’autres réglementations de sécurité imposées? Quel est leur taux d’accidents ou leurs antécédents? Veuillez voir aussi L’importance de la sécurité dans l’industrie de fabrication des métaux en 2022.

Si cela n’était pas déjà évident, le choix (ou le changement) de votre (vos) fournisseur(s) de pièces métalliques fabriquées ou estampées devrait être bien plus qu’une question de prix et même de qualité. Défiez-les sur tous les points ci-dessus avant de franchir le pas ou de changer!

Acier, ils ne sont pas tous créés égaux et c’est intentionnel !

Introduction

Bien que des objets en acier aient été découverts il y a 4000 ans, l’ère moderne de la fabrication de l’acier a commencé au milieu des années 1800 avec l’introduction du procédé d’Henry Bessemer, qui a permis de produire économiquement de l’acier de haute pureté en grandes quantités. Depuis lors, et grace à un contrôle accru, une grande variété d’alliages d’acier et de procédés ont été développés, permettant à l’acier d’être utilisé dans des applications très variées.

Le sujet étant vaste, ce TriparTech se concentrera sur les principales variétés de feuillards (bobines) et tôles d’acier et leurs utilisations dans des épaisseurs allant jusqu’à 3/16″ po. ; ce que Tripar utilise généralement. Les épaisseurs supérieures à 3/16″ po. sont considérées comme des plaques.

- 1. Laminé à chaud (HRS)

- 2. Laminés à chaud décapé et huilé (HRP&O)

- 3. Acier laminé à froid (CRS)

- 4. Acier galvanisé

- 5. Acier inoxydable

- 6. Acier à ressort

- 7. Acier galvanneal

- 8. Acier d'étirage

1. Laminé à chaud (HRS)

L’acier laminé à chaud est la forme de base produite à l’aciérie. Il peut être produit dans plus d’un millier d’alliages selon les besoins. En général, il s’agit d’un acier à faible teneur en carbone, conformément aux spécifications de l’American Iron & Steel Institute (AISI). Cette spécification fait référence à diverses propriétés et éléments permettant, dont l’un des plus importants est la teneur en carbone. Par exemple, AISI A1008/A, un alliage d’acier à faible teneur en carbone très courant contient 0,08 % de carbone. La teneur en carbone peut varier de 0,02 % à 0,15 % selon les spécifications. De grandes dalles pesant jusqu’à des centaines de tonnes et plus sont coulées en continu, coupées à longueur et envoyées aux laminoirs où les dalles sont réchauffées à plus de 1700 ° F et laminées à des épaisseurs aussi faibles que 0,059″ po. pour les commandes de quantité de l’usine.

Les commandes de quantité d’usine sont d’environ 100 tonnes selon l’usine. Pour se qualifier en tant que client d’usine, une entreprise doit commander au moins 600 tonnes d’une gamme de produits par an. La bobine d’acier laminée à chaud est généralement utilisée comme métal de base qui est transformé en aciers plus utilitaires, tels que les autres types indiqués ici.

2. Laminé à chaud décapé et huilé (HRP&O):

Il s’agit de bobine laminée à chaud qui a été nettoyée du tartre dans de l’acide (décapé) puis huilée pour éviter la rouille. Habituellement disponible dans les entrepôts d’acier dans des épaisseurs de 1/8″ à 3/16″. Ce type d’acier est utilisé dans les trains de roulement automobiles, les équipements agricoles, les équipements ferroviaires et à peu près partout où la finition du matériau n’est pas critique.

3. Acier laminé à froid (CRS)

Il s’agit d’acier laminé à chaud qui est décapé puis réduit à une épaisseur spécifiée en enroulant la bande d’acier à travers une série de rouleaux très résistants à température ambiante ou proche jusqu’à l’obtention de l’épaisseur souhaitée. Il est ensuite recuit et/ou laminé pour produire de l’acier avec une tolérance dimensionnelle plus étroite et une large gamme de finitions de surface. Le laminé à froid est souvent utilisé dans les poêles à frire, les appareils électroménagers, les meubles en métal, les carrosseries de voitures et de camions et de nombreux autres produits.

4. Acier galvanisé

5. Acier inoxydable

L’acier inoxydable est un alliage de fer, de chrome et, dans certains cas, de nickel et d’autres métaux, résistant à la corrosion. Pour être classé comme acier inoxydable, il doit contenir au moins 10,5 % de chrome (l’ingrédient clé qui lui permet de résister à la rouille) et moins de 1,2 % de carbone. Cependant, les alliages d’acier inoxydable courants ne sont pas insensibles à la corrosion et peuvent être attaqués par divers produits chimiques. Il est enroulé en feuilles et en bandes (coil) et est disponible en épaisseurs standard (calibres) et différents. On le trouve dans les couverts, les thermos, les bracelets de montre, les casseroles et les poêles et les conduits de cheminée pour ne citer que quelques-unes de ses nombreuses utilisations. Il existe de nombreux alliages différents, certains magnétiques et d’autres non magnétiques, tandis que certains qui sont généralement non magnétiques peuvent devenir magnétiques dans certaines circonstances.

6. Ressort en acier

Cet acier est disponible en fil rond et en barre ainsi qu’en plat laminé ; cette discussion est limitée à ce dernier. L’acier à ressort est un « acier à forte teneur en carbone » typiquement d’au moins 0,35% allant jusqu’à 0,95%. Lorsqu’il est fourni sous sa forme recuite laminée à froid (douce), il peut être facilement travaillé à froid tant que la direction de laminage est prise en compte dans la conception finale. En raison de la teneur élevée en carbone, ces pièces peuvent être traitées thermiquement pour les rendre plus dures et plus » élastiques « . Cet acier est également fourni pré-trempé en tant qu’acier trempé bleu sans écailles et en tant qu’acier trempé bleu et poli. Les pièces en acier à ressort trempé bleu sont principalement limitées à des pièces plates ou à des pièces légèrement courbées avec un très grand rayon. Comme son nom l’indique, il servait à fabriquer des ressorts.

7. Acier "Galvanneal"

Également connu sous le nom de « couche satinée », est un type de tôle d’acier qui passe par un processus en deux étapes : la galvanisation et le recuit. Le galvanneal est principalement conçu pour être peint en raison de sa finition mate très absorbante. L’adhérence améliorée de la peinture est meilleure par rapport à l’acier galvanisé standard en raison de son revêtement de zinc, permettant aux peintures d’adhérer plus efficacement à la surface. En fait, il ne doit pas être laissé nu, sinon en raison du transfert de fer sur le revêtement de zinc pendant le processus de recuit, il est possible que des taches d’oxyde ou une teinte rougeâtre se développent sur la surface non peinte ; l’acier galvanisé ordinaire est un meilleur choix s’il reste non peint. Sa couleur grise uniforme mate semble cohérente, permettant également une polyvalence dans la conception et les options esthétiques. Il offre un revêtement plus dur par rapport à l’acier galvanisé avec une durabilité accrue qui offre une meilleure résistance aux rayures, à l’abrasion et à l’usure. Cependant, la dureté accrue rend également le revêtement plus cassant, ce qui doit être pris en compte lors du travail du matériau. Rappelez-vous cependant que galvanneal est un processus et une finition conçus pour être peints.

En raison de ses propriétés, il s’agit d’une option précieuse pour diverses applications industrielles telles que l’automobile, la construction et la fabrication. Bien que la rouille ne soit pas impossible, mais elle l’est presque, en fait, elle peut rester exposée dans des environnements difficiles pendant des décennies. Pour plus d’informations, veuillez consulter TriparTech : Acier galvanisé & « Galvanneal » 101 .

8. Acier d'emboutissage

L’emboutissage est un processus courant de travail des métaux, dans lequel le métal est tiré et allongé en une forme tridimensionnelle. Dans l’emboutissage de tôle, lorsqu’une matrice forme une ébauche à partir d’une feuille de métal plate (le flan), le matériau est forcé de se déplacer et de se conformer à la matrice.

Au fur et à mesure que le métal s’étire, il devient plus long et plus fin. L’acier d’emboutissage (DS) est un acier plus doux qui contient généralement moins de .05 pour cent de carbone, et il est généralement étiré à froid, ce qui signifie que le métal à façonner est conservé à température ambiante plutôt que chauffé. Il est idéal pour les auvents, les bases et généralement les pièces bombées rondes.

Des piéces carrées, rectangulaires et irrégulières peuvent également être emboutis. Des aciers d’emboutissage de plus en plus malléables peuvent être disponibles (si les quantités sont suffisantes) pour des emboutissages plus profonds ou des formes complexes, dans des nuances telles que l’acier d’emboutissage profond (DDS) et l’acier d’emboutissage extra-profond (EDDS).

L’emboutissage est un choix approprié pour les clients qui souhaitent que leur produit soit formé ou façonné pendant le processus de fabrication, ce qui donne une forme et une épaisseur constantes.

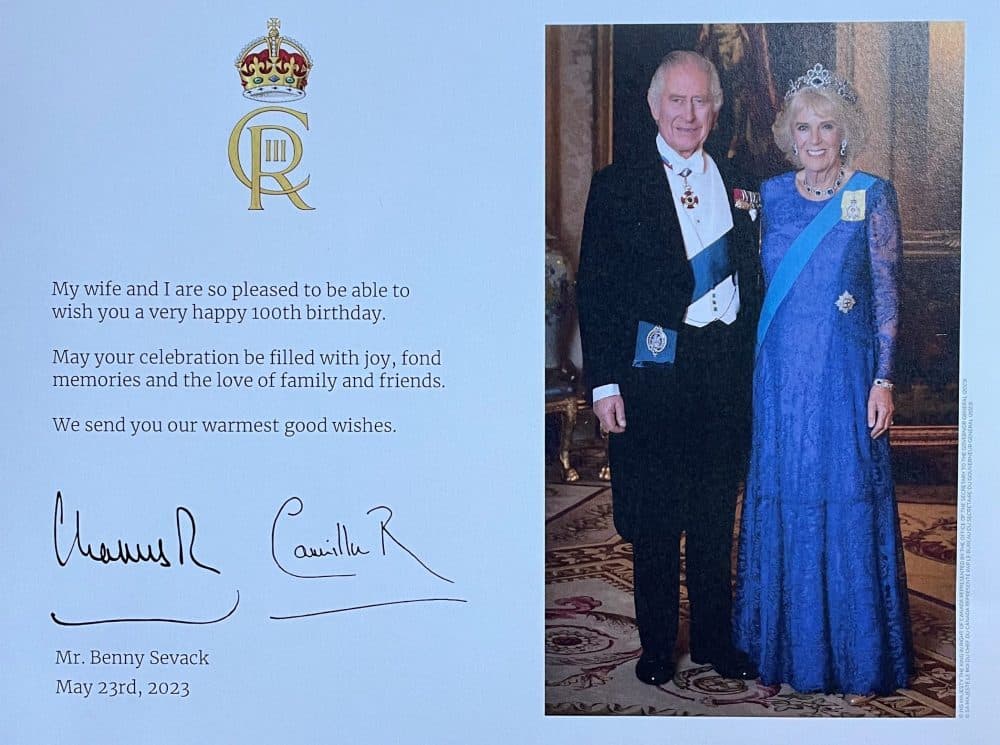

Le 100e anniversaire de Ben !

Le 100e anniversaire de Ben !

Le 23 mai 2023 marque une nouvelle étape dans l'histoire de Tripar. Ben Sevack, fondateur de Tripar, a eu 100 ans!

Ben est né à Londre en 1923 et a grandi en assistant son père dans son studio de photographies. Au début de la Seconde Guerre mondiale, il a orienté ses compétences techniques vers la fabrication d'instruments chirurgicaux pour l'effort de guerre et rejoignit la Home Guard. Endurant les bombardements incessants du "Blitz", sa ville natale a été attaquée 71 fois en 267 jours, aboutissant à la destruction de sa propre maison.

En 1942, Ben a été appelé au service et recruté par les Royal Engineers en raison de sa formation technique. Après une formation de base, il s'est spécialisé dans l'entretien des instruments topographiques de terrain. Malgré le besoin de l'armée en soldats de première ligne, un brigadier perspicace a reconnu l'expérience de Ben en tant que commerçant et lui a permis de se rendre à Naples.

Après la guerre, Ben a entrepris un voyage transformateur au Canada, déterminé à se forger une nouvelle voie. En 1949, fort de sa volonté de réussir, il saisit l'opportunité d'établir Tripar à Montréal, la ville qui l'a si bien accueillie. Fait intéressant, la première presse que Ben a acquise avait une histoire fascinante - elle contenait toujours la matrice utilisée pour fabriquer des cartouches de munitions.

Il ne savait pas que cette rencontre fortuite façonnerait le destin de son entreprise et deviendrait partie intégrante de son héritage.

Ben a toujours été un voyageur passionné, tirant une immense joie d'explorer de nouvelles destinations et de s'immerger dans diverses cultures. Son esprit aventureux s'étend à l'équitation, une passion qui lui a permis de se connecter avec le monde naturel et de vivre de nouvelles aventures. L'acquisition du langage est un autre domaine dans lequel Ben excelle. Ayant maîtrisé cinq langues, plusieurs en poste pendant la guerre; en plus de l'anglais, il parle également l'italien, l'allemand, l'espagnol et le français, communiquant et se connectant sans effort avec des personnes de divers horizons linguistiques. Ces passe-temps mettent non seulement en valeur la polyvalence de Ben, mais reflètent également sa curiosité insatiable et sa soif de connaissances dans différents aspects de la vie.

Il a trois petits-enfants et 4 (bientôt 5) arrière-petits-enfants dont il est très fier et qu'il chérit et aime profondément. C'était agréable de passer son anniversaire tous ensemble.

Nouvelles Capacités, Produits En Stock Et Témoignages D’employés

Nouvelles capacités : 3 x Trumpf TruPunch 1000

Nous sommes heureux d'annoncer l'augmentation de nos capacités CNC grâce à l'acquisition de deux machines Trumpf TruPunch 1000 supplémentaires.

Ces machines de poinçonnage CNC poinçonnent et forment de feuilles de métal, telles que l'acier galvanisé, laminé à froid, l'acier inoxydable et l'aluminium jusqu'à une épaisseur du calibre de 10 (0,140").

Produits en stock

Cherchez-vous à savoir quels articles Tripar a en stock ? Un logo vert "En stock" a récemment été introduit dans notre catalogue en ligne pour les identifier. Si vous cherchez un article spécifique et que vous voyez ce logo vert, cela signifie que nous pouvons fournir et expédier ces articles dans les 48h suivant la réception de votre commande.

Témoignages d'employés

Vous êtes-vous déjà demandé ce que c'est que de travailler chez Tripar ? Visitez notre page Témoignages d'employés.