Le Problème

Un des clients de Tripar avait l’habitude d’acheter un cylindre profond en aluminium, fait selon le procédé de repoussage (5″ de diamètre, jusqu’à 11″ de profondeur, fermé en une extrémité) pour environ 10$ – 14$ chacun.

Ayant ces pièces faites en repoussage par le même fournisseur pendant des années, ils étaient satisfaits avec le produit croyant que le repoussage était le plus économique et le meilleur procédé de fabrication pour cette pièce. La dernière fois qu’ils ont passé une commande de réapprovisionnement, leur pire cauchemar a été réalisée; leur fournisseur depuis longtemps avait fermé ses portes sans avertissement! Ayant travaillé avec Tripar pendant de nombreuses années et sachant que l’un de nos nombreux processus de fabrication était l’emboutissage profond, ils nous ont contacté pour voir si ce cylindre pouvait être produit de cette façon.

La Solution

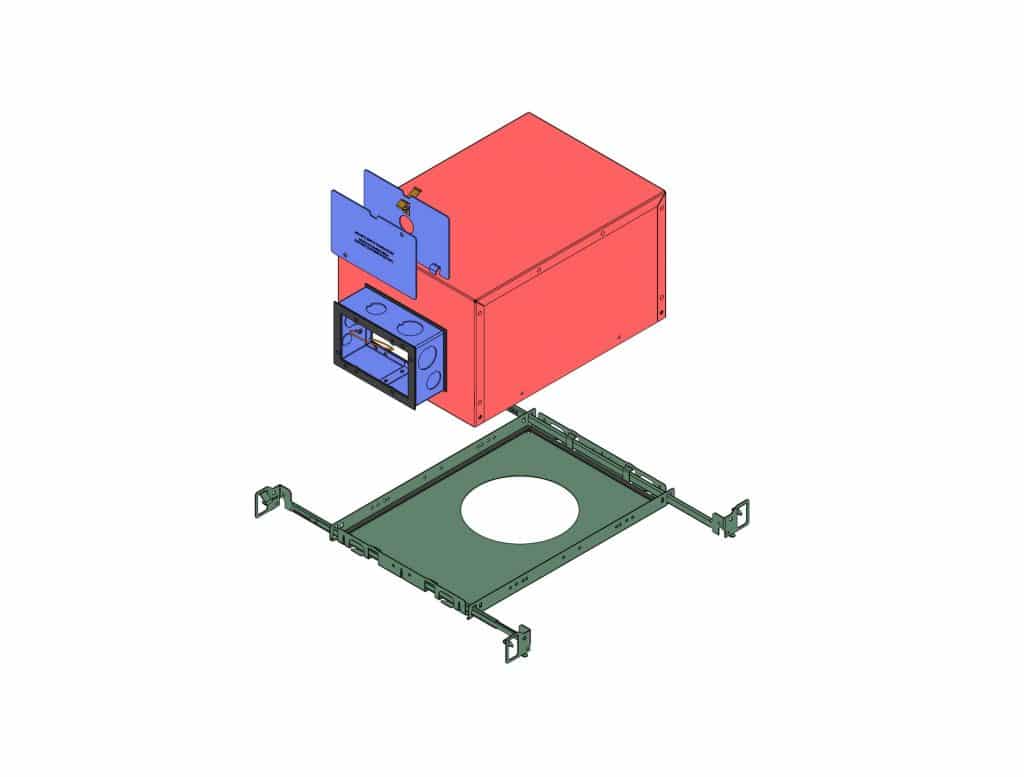

Nos ingénieurs ont analysé la géométrie et les propriétés des matériaux de l’aluminium requis et ont conclu que faire une pièce avec un ratio profondeur/diamètre de plus de 2: 1 devrait être fait dans 3 opération de tirage; une opération d’emboutissage primaire, suivie de deux opérations successives de ré-emboutissage, chacune réduisant le diamètre et augmentant la longueur de la pièce jusqu’aux résultats requis. Ayant plus de 1500 matrices, dont plus de 200 sont des matrices de tirage et d’emboutissage profond, il s’est trouvé que deux matrices pouvaient servir pour les deux premières opérations sans aucune modification. Cela nous a permis de proposer à notre client des prix unitaires très compétitifs pour différentes quantités, avec le coût d’une seule matrice; celle qui était nécessaire pour la troisième et dernière opération de re-emboutissage.

Le Résultat

Le résultat net était que le client obtient des pièces embouties fabriquées selon ses spécifications avec de nombreux avantages;

– environ la moitié du prix de celle fait avec le procédé de repoussage

– payer moins de 8 000 $ de frais d’outillage

– avoir une finition de surface nettement améliorée par rapport au procédé de repoussage, éliminant tout besoin de polir la pièce pour enlever les marques résultant de l’opération, économisant encore plus d’argent

– ayant une stabilité dimensionnelle beaucoup plus grande; un avantage significatif étant donné qu’une pièce de plastique moulée par injection doit être insérée dans l’extrémité ouverte du cylindre

Depuis lors, Tripar a produit de manière fiable plus de 30 000 de ces pièces à la satisfaction totale de son client.

– environ la moitié du prix de celle fait avec le procédé de repoussage

– payer moins de 8 000 $ de frais d’outillage

– avoir une finition de surface nettement améliorée par rapport au procédé de repoussage, éliminant tout besoin de polir la pièce pour enlever les marques résultant de l’opération, économisant encore plus d’argent

– ayant une stabilité dimensionnelle beaucoup plus grande; un avantage significatif étant donné qu’une pièce de plastique moulée par injection doit être insérée dans l’extrémité ouverte du cylindre

La fabrication de cet article peut être vu à l’intervalle de temps 0:22-0:30!