Volume 1: Conceptions avec Tolérances acceptables

En tant que fabricant de pièces métalliques, nous voyons des designs et des dessins d’une vaste gamme de FEO (OEM). Certains sont bien pensés avec des tolérances sensibles qui suivent des pratiques de Conception pour la Fabricabilité (DFM). D’autres ont des tolérances arbitraires, des tolérances mal pensées, ou bien utilisent strictement des tolérances par défaut ce qui ajoute de la complexité au processus de fabrication entraînant des prix pour des pièces plus élevés qu’il n’est nécessaire dans d’autre cas.

Peut-être que certains designers pensent que précision = qualité. C’est une idée fausse, et rien ne peut être plus loin de la vérité. La qualité est en effet un facteur qui répond systématiquement aux spécifications dont les tolérances ne sont ni précises (serrées), ni avec beaucoup de jeu, mais fonctionnellement appropriées pour l’assemblage en question. Généralement, plus large sont les tolérances qui peuvent être appliquées avec des tolérances plus strictes appliquées seulement si/là-où nécessaire, donnera une pièce de qualité qui répond à la fois aux spécifications du dessin et à l’application dont la pièce est destinée, et pour le coût le plus bas possible! C’est la première étape vers la Conception pour la Fabricabilité (DFM).

D’après notre expérience en tant qu’estampeur et fabricant de pièces métallique, voici de nombreux exemples à FAIRE et NE PAS faire :

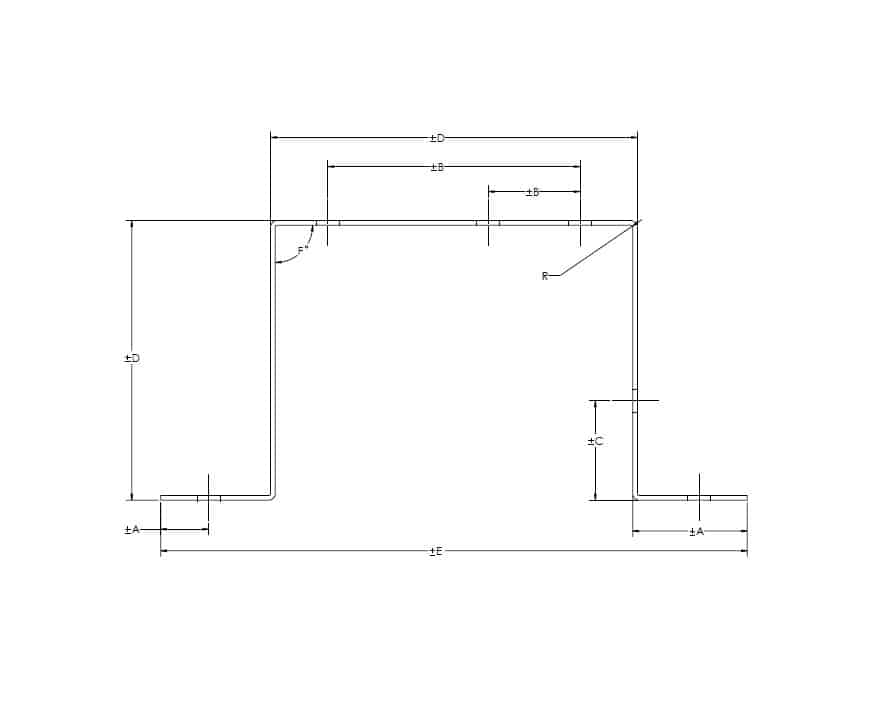

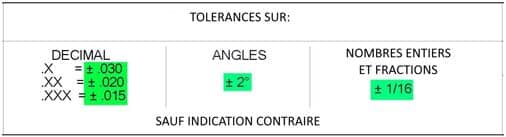

1. NE PAS appliquer arbitrairement la table de tolérance par défaut qui est présente dans la plupart des modèles de dessin! Par exemple, comme indiqué dans la figure 1a ci-dessous alors que la plupart des caractéristiques de votre pièce ne nécessitent pas une tolérance aussi stricte. Changez de table comme indiqué dans la figure 1b!

Figure 1a; tableau original

Figure 1b; tableau modifié

Inversement, il peut y avoir des cas où vous devez resserrer la tolérance par défaut pour des applications plus strictes. Si cela est nécessaire, alors qu’il en soit ainsi, mais n’oubliez pas que cela entraîne souvent des coûts.

Vous n’avez pas à vous inquiéter si vos dessins ne contiennent pas tous le même tableau de tolérance par défaut. C’est au fabricant de lire et de respecter les exigences et requis inscrits.

2. N’OUBLIEZ la tolérance angulaire par défaut dans le même tableau. Ceux-ci indiquent souvent ANGLES ±½° (ou ±30′). Cela se traduit par seulement 0.009″ sur 1″! Si votre pièce n’a besoin que de ±1° ou ±2°, changez-la !

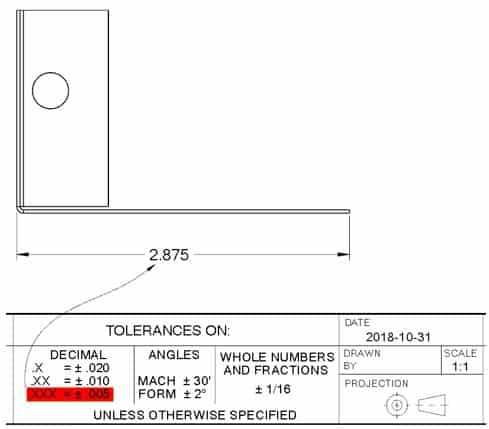

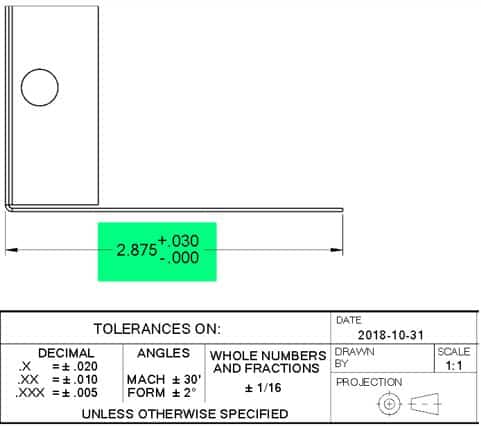

3. NE VOUS fiez pas uniquement au tableau de tolérance par défaut! En plus de spécifier la tolérance en fonction du nombre de décimales, le même tableau indique presque toujours “SAUF INDICATION CONTRAIRE”. Même si vous avez modifié votre tableau de tolérance par défaut (comme suggéré aux points 1 et 2 ci-dessus), il peut y avoir certaines pièces qui peuvent se permettre de plus grandes tolérances (et qui autrement pourrait être un facteur de coût). Si oui, remplacer (…INDICATION CONTRAIRE…) de la tolérance par défaut en ajoutant une tolérance plus permissive juste après la dimension. La figure 2a ci-dessous montre une dimension de 2.875, qui, dans le cas du tableau de tolérance par défaut associé, porterait une tolérance de 0.005”. Si dans les faits c’est plus stricte que nécessaire, mais que ça ne peut être en dessous de 2.875, remplacer la tolérance par défaut en ajoutant seulement ce qui est nécessaire; par exemple, la même dimension 2.875, mais avec une tolérance plus large de +0.03/-00, si c’est ce que la pièce et éventuellement l’assemblage exigent.

Figure 4a: Dimensionnement relatif

Figure 4b: Dimensionnement indépendant

Le même principe s’applique s’il y a une dimension qui exige une tolérance plus stricte que ce que permet le tableau de tolérance par défaut; remplacer au besoin!

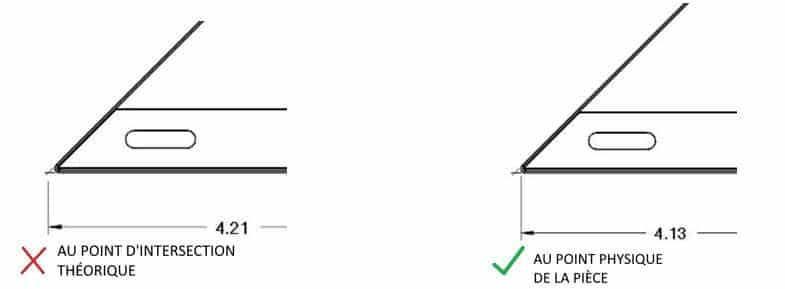

4. NE PAS dimensionner les points théoriques. Par exemple, 4.21. Au lieu de cela, essayez de dimensionner à un point physique qui est facilement mesurable sur la pièce.

Figure 3a

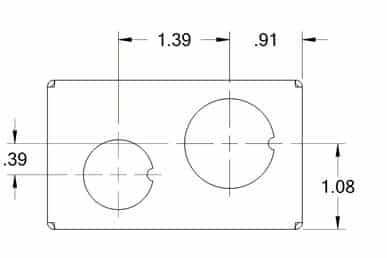

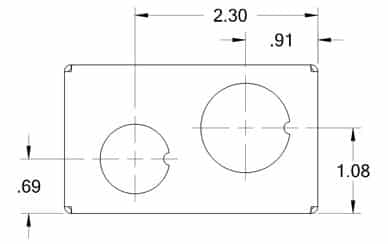

5. NE PAS dimensionner les éléments qui ne sont pas en ligne les uns avec les autres, sauf si nécessaire. Par exemple, la figure 4a ci-dessous montre la position relative de deux entrées défonçables l’une par rapport à l’autre. Le fait d’être décalé dans les deux directions peut rendre la vérification difficile pour le fabricant en cours de production. Étant donné que la position relative de deux entrées défonçables adjacentes est rarement critique, un schéma de dimensionnement plus simple est indiqué dans la figure 4b ci-dessous, où la position des deux trous est indépendante et référencée à partir du rebord adjacent des deux.

Figure 4a: Dimensionnement relatif

Figure 4b: Dimensionnement indépendant

6. NE PAS spécifiez une planéité proche de la perfection, car rien n’est jamais parfaitement Au lieu de cela, essayez de biaiser votre tolérance pour la planéité afin de permettre une courbure maximale dans une direction de sorte que la pièce s’aplatira lors de l’assemblage, ou même en devenir une caractéristique! Par exemple, les couvercles des boitiers électrique ci-dessous sont intentionnellement courbés de sorte qu’une fois la languette d’une des extrémités placé dans la fente de réception de la boîte, le couvercle va se « dérouler », ou s’aplatir jusqu’à ce que l’autre extrémité libre soit engagée et maintenue par le ressort de retient.

Figure 5: Aplatissement du couvercle courbé lors de l’installation

Cela garantit que le couvercle établit un contact adéquat avec les bords supérieurs de la boîte. Installé dans le sens opposé ceci donnerait un couvercle courbé et une ouverture au milieu. Avec un design intelligent, cela est cependant impossible car la languette au bout est décentrée le forçant à être orienté avant l’installation, avec la courbure dans la direction prévue!

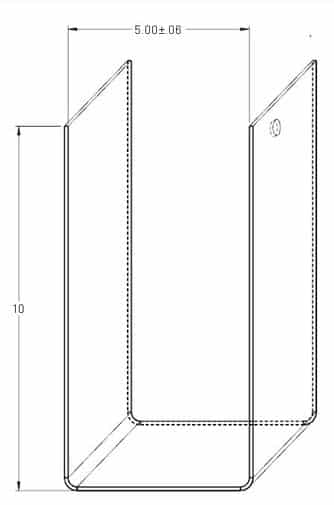

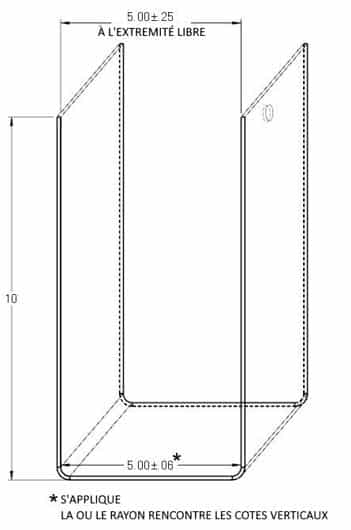

7. FAIRE attention car chaque pli ajoute de la complexité et une dimension et/ou tolérance qui dépend de la précision de deux plis ou plus devient de plus en plus difficile à atteindre. La figure 6a ci-dessous montre un support d’attache (en forme de U) avec une dimension intérieure et une tolérance de 5″ ±06″, (qui comme illustré, s’applique sur toute la hauteur de la pièce). La tolérance de 0.06 peut sembler généreuse, mais sur une hauteur de 10″ si le fond est à la tolérance inférieure (4.94″), et que l’extrémité du haut est à la tolérance supérieure (5.06″), ceci se traduit par une différence angulaire par côté de seulement 0.3°!

Pensez plutôt à l’application de la pièce. Souvent, les extrémités supérieures, ou « libres » du support d’attache, sont destinées à fixer quelque chose qui s’adapte à l’intérieur ou à y être attaché, de sorte que les côtés paraitront pratiquement parallèle.

Figure 6a: Dimension et tolérance serrée appliquée uniquement à l’ouverture de l’extrémité libre

Figure 6b: Dans la mesure du possible, une tolérance plus stricte appliquée aux zones de pliage, sans tolérance à l’ouverture libre

La manière d’y parvenir et avec un coût potentiellement inférieur est indiquée dans la figure 6b qui précise que la dimension de 5”±0.06 ne s’applique qu’à l’extrémité où le rayon se termine, mais l’extrémité libre elle, peut avoir une dimension plus généreuse à 5”±0.25. Bien sûr, les côtés sembleront non-parallèles lors de la réception en provenance du fabricant, mais auront une meilleure chance d’être dans une tolérance beaucoup plus rentable. De plus, une fois assemblé avec la pièce qui s’adapte dans les extrémités libres, elle finira par être parallèle! Une autre option si on veut que la partie qui s’adapte dans les côtés nécessite une pression de légère à modérée, on peut changer la tolérance, tout en la gardant généreuse, par ex. 4.98″ +0.00/-0.25″.

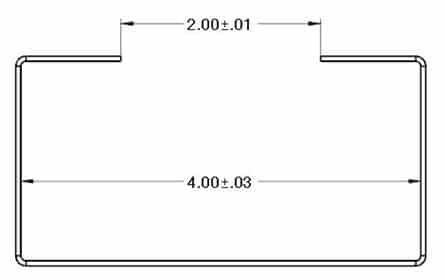

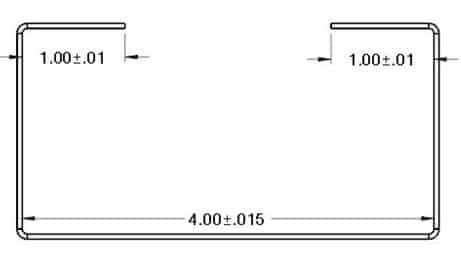

Maintenant, imaginez un support similaire, mais un qui a deux plis de plus comme indiqué dans la figure 7a. Ici, la dimension supérieure ou « libre » du support est déterminée par quatre plis. Respecter une tolérance stricte dans ce cas est encore plus difficile à réaliser et est plus coûteux car cette tolérance arbitraire est donnée sans penser aux difficultés rencontré en cours de fabrication. Appliquez la même stratégie que celles expliquées ci-dessus pour réduire les coûts sans aucun compromis sur votre assemblage final !

Figure 7a: Dimension et tolérance serrée appliquée uniquement à l’ouverture de l’extrémité libre

Figure 7b: Dans la mesure du possible, une tolérance plus stricte appliquée aux zones de pliage, sans tolérance à l’ouverture libre

8. N’oubliez pas, tous les matériaux en feuille ont une tolérance d’épaisseur qui est également différente selon le matériel. Par exemple, l’acier laminé à froid (CRS) et l’acier galvanisé peuvent être offerts dans les mêmes calibres standards d’épaisseur, mais ils sont livrés chacun avec des tolérances différentes. De même, certains matériaux ne sont pas achetés en calibres standards, mais en épaisseurs nominales (p. ex. aluminium et acier inoxydable).

Voir tableau ci-dessous. Assurez-vous que votre conception, votre dessin et vos tolérances peuvent faire face à ces variations de tolérance des matériaux!

| Calibre | Acier Laminé à Chaud | Tolérance | Acier Laminé à Froid | Tolérance | Acier Galvanisé | Tolérance | Acier Inoxydable | Tolérance | Aluminium | Tolérance |

| 3 | 0.2391 | +/-.009 | 0.2391 | 0.25 | 0.2294 | +/-0.011 | ||||

| 4 | 0.2242 | +/-.009 | 0.2242 | 0.2344 | 0.2043 | +/-0.011 | ||||

| 5 | 0.2092 | +/-.009 | 0.2092 | 0.2187 | 0.1819 | +/-.009 | ||||

| 6 | 0.1943 | +/-.009 | 0.1943 | 0.2031 | 0.162 | +/-.009 | ||||

| 7 | 0.1793 | +/-.008 | 0.1793 | +/-.008 | 0.1875 | +/-.007 | 0.1443 | +/-.007 | ||

| 8 | 0.1644 | +/-.008 | 0.1644 | +/-.008 | 0.165 | +/-.007 | 0.1285 | +/-.007 | ||

| 9 | 0.1495 | +/-.008 | 0.1495 | +/-.008 | 0.1532 | +/-.009 | 0.1562 | +/-.007 | 0.1144 | +/-.006 |

| 10 | 0.1345 | +/-.008 | 0.1345 | +/-.006 | 0.1382 | +/-.009 | 0.1406 | +/-.006 | 0.1019 | +/-.006 |

| 11 | 0.1196 | +/-.008 | 0.1196 | +/-.006 | 0.1233 | +/-.009 | 0.125 | +/-.005 | 0.0907 | +/-.0045 |

| 12 | 0.1046 | +/-.008 | 0.1046 | +/-.006 | 0.1084 | +/-.009 | 0.1094 | +/-.005 | 0.0808 | +/-.0045 |

| 13 | 0.0897 | +/-.007 | 0.0897 | +/-.005 | 0.0934 | +/-.008 | 0.0937 | +/-.004 | 0.072 | +/-.004 |

| 14 | 0.0747 | +/-.007 | 0.0747 | +/-.005 | 0.0785 | +/-.008 | 0.0781 | +/-.004 | 0.0641 | +/-.004 |

| 15 | 0.0673 | +/-.006 | 0.0673 | +/-.005 | 0.071 | +/-.006 | 0.0703 | +/-.004 | 0.0571 | +/-.0035 |

| 16 | 0.0598 | +/-.006 | 0.0598 | +/-.005 | 0.0635 | +/-.006 | 0.0625 | +/-.003 | 0.0508 | +/-.0035 |

| 17 | 0.0538 | +/-.006 | 0.0538 | +/-.004 | 0.0575 | +/-.005 | 0.0562 | +/-.003 | 0.0453 | +/-.0035 |

| 18 | 0.0478 | +/-.005 | 0.0478 | +/-.004 | 0.0516 | +/-.005 | 0.05 | +/-.003 | 0.0403 | +/-.003 |

| 19 | 0.0418 | +/-.004 | 0.0418 | +/-.004 | 0.0456 | +/-.005 | 0.0437 | +/-.003 | 0.0359 | +/-.003 |

| 20 | 0.0359 | +/-.003 | 0.0359 | +/-.003 | 0.0396 | +/-.004 | 0.0375 | +/-.002 | 0.032 | +/-.0025 |

| 21 | 0.0329 | +/-.003 | 0.0329 | +/-.003 | 0.0366 | +/-.004 | 0.0344 | +/-.002 | 0.0285 | +/-.0025 |

| 22 | 0.0299 | +/-.003 | 0.0299 | +/-.003 | 0.0336 | +/-.004 | 0.0312 | +/-.002 | 0.0253 | +/-.002 |

| 23 | 0.0269 | +/-.003 | 0.0269 | +/-.003 | 0.0306 | +/-.004 | 0.0281 | +/-.002 | 0.0226 | +/-.002 |

| 24 | 0.0239 | +/-.003 | 0.0239 | +/-.003 | 0.0276 | +/-.004 | 0.025 | +/-.0015 | 0.0201 | +/-.002 |

| 25 | 0.0209 | +/-.003 | 0.0209 | +/-.003 | 0.0247 | +/-.004 | 0.0219 | +/-.0015 | 0.0179 | +/-.002 |

| 26 | 0.0179 | +/-.002 | 0.0179 | +/-.002 | 0.0217 | +/-.003 | 0.0187 | +/-.0015 | 0.0159 | +/- .0015 |

| 27 | 0.0164 | +/-.002 | 0.0164 | +/-.002 | 0.0202 | +/-.003 | 0.0172 | +/-.0015 | 0.0142 | +/- .0015 |

| 28 | 0.0149 | +/-.002 | 0.0149 | +/-.002 | 0.0187 | +/-.003 | 0.0156 | +/-.0015 | 0.0126 | +/- .0015 |

| 29 | 0.0135 | +/-.002 | 0.0135 | 0.0172 | +/-.003 | 0.0141 | 0.0113 | +/- .0015 | ||

| 30 | 0.012 | +/-.002 | 0.012 | 0.0157 | +/-.003 | 0.0125 | 0.01 | +/- .0015 | ||

| 31 | 0.0105 | 0.0105 | 0.0142 | 0.0109 | 0.0089 | +/- .0015 | ||||

| 32 | 0.0097 | 0.0097 | 0.0134 | 0.0102 | 0.008 | +/- .0015 | ||||

| 33 | 0.009 | 0.009 | 0.0094 | 0.0071 | +/- .0015 | |||||

| 34 | 0.0082 | 0.0082 | 0.0086 | 0.0063 | +/- .0015 | |||||

| 35 | 0.0075 | 0.0075 | 0.0078 | 0.0056 | +/- .0015 | |||||

| 36 | 0.0067 | 0.0067 | 0.007 | – |

9. N’OUBLIEZ pas que lorsque les pièces sont pliées ou formées, elles sont généralement “enroulées” autour d’un poinçon de formage. En conséquence, les dimensions doivent être à l’intérieur des rayons ou des formes étant donné que l’extérieur n’est pas aussi contrôlable et est également affecté par la tolérance de l’épaisseur du matériel et de ses variations.

10. FAIRE en sorte que les rayons de pliage soit donnés avec autant de latitude que possible, car cela augmentera les chances que votre fabricant puisse trouver un outil de pliage appropriée dans son inventaire d’outillage pour plieuse. Si ce n’est pas le cas, vous le FEO (OEM), allez devoir payer pour ce nouvel outil de pliage; soit directement ou soit il sera intégré dans le devis du fabricant.

Par exemple, si vous êtes en train de concevoir avec du CRS calibre 16 (0.06″), et avez prévu un rayon intérieur de 0.12″ (adhérant intelligemment à la règle de base que le rayon intérieur ne devrait jamais être moins que 1.5 fois l’épaisseur du matériel, ou de préférence 2 fois l’épaisseur du matériel), mais que vous pouvez tolérer un rayon intérieur jusqu’à 0.18″, spécifiez alors le rayon comme étant 0.18″/0.12″. Cela augmente les chances que votre fabricant ait les outils existants dans sa gamme. Et ne vous inquiétez pas si le développé a été conçu pour un rayon de 0.12″. Si votre le fabricant souhaite utiliser un rayon de 0.18”, c’est à lui de modifier le développé pour produire la pièce pliée. Après tout, ce que vous achetez est généralement la pièce pliée ou formée, que votre fournisseur doit respecter.

11. FAIRE attention au fait que s’il s’agit une pièce métallique estampée ou fabriquée que vous avez conçu, la nature même du processus fait en sorte qu’il y aura de légères arêtes tranchantes et de petites bavures. Si vous spécifiez LA PIÈCE DOIT ETRE SANS BAVURES, ou pire, EBAVURER ET ENLEVER TOUTES LES ARÊTES TRANCHANTES, cela fera toujours monter les coûts! Les petites bavures font partie du processus et ainsi les fabricants indiqueront souvent sur leur citation PIÈCE FOURNIE DANS SON ÉTAT D’ESTAMPAGE. S’il s’agit d’un problème, il appartient au fabricant FEO (OEM) d’en discuter plus en détail avec le fabricant attitré.

Si l’ébavurage est absolument nécessaire, il existe des moyens pour qu’il soit réalisable, mais ceci augmente le coût. Les petites pièces qui ne sont pas sujettes à se plier en permanence sous des charges légères peuvent être finies au tonneau ou au vibreur. Cela peut adoucir les bords extérieurs de la pièce, mais en fonction du processus d’ébavurage et des supports utilisés, il ne peut pas ébavurer dans les coins serrés et les petits trous et découpes. Les pièces plus grandes et plus fragiles peuvent être faites par une machine d’ébavurage (pièce passée en sandwich entre deux larges courroies abrasives), ou manipulées à la main pour ébavurer les bords contre une courroie ou une roue abrasive. Cependant, toutes ces étapes sont des étapes supplémentaires qui ajoute au coût et peut également affecter ou modifier la finition de surface de manière imprévisible et souvent non répétable.

La meilleure solution consiste à faire appel à un fabricant de bonne réputation qui surveillera l’usure de tous les outils, réduisant ainsi au minimum les bavures.

Conclusion

Rappelez-vous que le fait de se fier au tableau de tolérance par défaut d’un dessin pourrait vous faire gagner du temps de conception. Toutefois, si cela entraîne une sur-tolérance (ou une pièce susceptible de ne pas fonctionner dans votre assemblage), les économies initiales réalisées en réduction du temps de conception seront souvent annulées par les coûts d’une pièce récurrente, pour lesquels il peut y avoir plusieurs milliers / centaines de milliers produits sur plusieurs années!

Pensez à la façon dont vos pièces seront en fin de compte utilisées, en dimensionnant et en appliquant des tolérances correctement et en vous rappelant que des tolérances plus grandes ne sont pas synonymes de qualité médiocre. En fait, une pièce bien dimensionnée avec des tolérances correcte est synonyme de qualité en ce sens qu’elle permet de produire la pièce dont vous avez besoin pour l’application; ni plus ni moins, tout en ayant le plus grand potentiel pour économiser sur le coût des pièces.

En tant que fabricant FEO (OEM), vous savez comment chaque pièce est utilisée dans votre assemblage. Vous êtes donc le mieux placé pour accorder du temps et de la considération pour les tolérances. En cas de doute, partagez votre assemblage avec votre fabricant. Celui qui travaille dans votre intérêt, qui comprend et applique les techniques de DFM, peut vous proposer des solutions permettant de réaliser des économies.

Watch for Part II – Feature Design in an upcoming issue of TriparTech.

Pour plus d’information s’il vous plaît contacter TriparTech@TriparInc.com.