Introduction

Bien que des objets en acier aient été découverts il y a 4000 ans, l’ère moderne de la fabrication de l’acier a commencé au milieu des années 1800 avec l’introduction du procédé d’Henry Bessemer, qui a permis de produire économiquement de l’acier de haute pureté en grandes quantités. Depuis lors, et grace à un contrôle accru, une grande variété d’alliages d’acier et de procédés ont été développés, permettant à l’acier d’être utilisé dans des applications très variées.

Le sujet étant vaste, ce TriparTech se concentrera sur les principales variétés de feuillards (bobines) et tôles d’acier et leurs utilisations dans des épaisseurs allant jusqu’à 3/16″ po. ; ce que Tripar utilise généralement. Les épaisseurs supérieures à 3/16″ po. sont considérées comme des plaques.

- 1. Laminé à chaud (HRS)

- 2. Laminés à chaud décapé et huilé (HRP&O)

- 3. Acier laminé à froid (CRS)

- 4. Acier galvanisé

- 5. Acier inoxydable

- 6. Acier à ressort

- 7. Acier galvanneal

- 8. Acier d'étirage

1. Laminé à chaud (HRS)

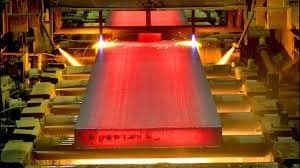

L’acier laminé à chaud est la forme de base produite à l’aciérie. Il peut être produit dans plus d’un millier d’alliages selon les besoins. En général, il s’agit d’un acier à faible teneur en carbone, conformément aux spécifications de l’American Iron & Steel Institute (AISI). Cette spécification fait référence à diverses propriétés et éléments permettant, dont l’un des plus importants est la teneur en carbone. Par exemple, AISI A1008/A, un alliage d’acier à faible teneur en carbone très courant contient 0,08 % de carbone. La teneur en carbone peut varier de 0,02 % à 0,15 % selon les spécifications. De grandes dalles pesant jusqu’à des centaines de tonnes et plus sont coulées en continu, coupées à longueur et envoyées aux laminoirs où les dalles sont réchauffées à plus de 1700 ° F et laminées à des épaisseurs aussi faibles que 0,059″ po. pour les commandes de quantité de l’usine.

Les commandes de quantité d’usine sont d’environ 100 tonnes selon l’usine. Pour se qualifier en tant que client d’usine, une entreprise doit commander au moins 600 tonnes d’une gamme de produits par an. La bobine d’acier laminée à chaud est généralement utilisée comme métal de base qui est transformé en aciers plus utilitaires, tels que les autres types indiqués ici.

2. Laminé à chaud décapé et huilé (HRP&O):

Il s’agit de bobine laminée à chaud qui a été nettoyée du tartre dans de l’acide (décapé) puis huilée pour éviter la rouille. Habituellement disponible dans les entrepôts d’acier dans des épaisseurs de 1/8″ à 3/16″. Ce type d’acier est utilisé dans les trains de roulement automobiles, les équipements agricoles, les équipements ferroviaires et à peu près partout où la finition du matériau n’est pas critique.

3. Acier laminé à froid (CRS)

Il s’agit d’acier laminé à chaud qui est décapé puis réduit à une épaisseur spécifiée en enroulant la bande d’acier à travers une série de rouleaux très résistants à température ambiante ou proche jusqu’à l’obtention de l’épaisseur souhaitée. Il est ensuite recuit et/ou laminé pour produire de l’acier avec une tolérance dimensionnelle plus étroite et une large gamme de finitions de surface. Le laminé à froid est souvent utilisé dans les poêles à frire, les appareils électroménagers, les meubles en métal, les carrosseries de voitures et de camions et de nombreux autres produits.

4. Acier galvanisé

5. Acier inoxydable

L’acier inoxydable est un alliage de fer, de chrome et, dans certains cas, de nickel et d’autres métaux, résistant à la corrosion. Pour être classé comme acier inoxydable, il doit contenir au moins 10,5 % de chrome (l’ingrédient clé qui lui permet de résister à la rouille) et moins de 1,2 % de carbone. Cependant, les alliages d’acier inoxydable courants ne sont pas insensibles à la corrosion et peuvent être attaqués par divers produits chimiques. Il est enroulé en feuilles et en bandes (coil) et est disponible en épaisseurs standard (calibres) et différents. On le trouve dans les couverts, les thermos, les bracelets de montre, les casseroles et les poêles et les conduits de cheminée pour ne citer que quelques-unes de ses nombreuses utilisations. Il existe de nombreux alliages différents, certains magnétiques et d’autres non magnétiques, tandis que certains qui sont généralement non magnétiques peuvent devenir magnétiques dans certaines circonstances.

6. Ressort en acier

Cet acier est disponible en fil rond et en barre ainsi qu’en plat laminé ; cette discussion est limitée à ce dernier. L’acier à ressort est un « acier à forte teneur en carbone » typiquement d’au moins 0,35% allant jusqu’à 0,95%. Lorsqu’il est fourni sous sa forme recuite laminée à froid (douce), il peut être facilement travaillé à froid tant que la direction de laminage est prise en compte dans la conception finale. En raison de la teneur élevée en carbone, ces pièces peuvent être traitées thermiquement pour les rendre plus dures et plus » élastiques « . Cet acier est également fourni pré-trempé en tant qu’acier trempé bleu sans écailles et en tant qu’acier trempé bleu et poli. Les pièces en acier à ressort trempé bleu sont principalement limitées à des pièces plates ou à des pièces légèrement courbées avec un très grand rayon. Comme son nom l’indique, il servait à fabriquer des ressorts.

7. Acier "Galvanneal"

Également connu sous le nom de « couche satinée », est un type de tôle d’acier qui passe par un processus en deux étapes : la galvanisation et le recuit. Le galvanneal est principalement conçu pour être peint en raison de sa finition mate très absorbante. L’adhérence améliorée de la peinture est meilleure par rapport à l’acier galvanisé standard en raison de son revêtement de zinc, permettant aux peintures d’adhérer plus efficacement à la surface. En fait, il ne doit pas être laissé nu, sinon en raison du transfert de fer sur le revêtement de zinc pendant le processus de recuit, il est possible que des taches d’oxyde ou une teinte rougeâtre se développent sur la surface non peinte ; l’acier galvanisé ordinaire est un meilleur choix s’il reste non peint. Sa couleur grise uniforme mate semble cohérente, permettant également une polyvalence dans la conception et les options esthétiques. Il offre un revêtement plus dur par rapport à l’acier galvanisé avec une durabilité accrue qui offre une meilleure résistance aux rayures, à l’abrasion et à l’usure. Cependant, la dureté accrue rend également le revêtement plus cassant, ce qui doit être pris en compte lors du travail du matériau. Rappelez-vous cependant que galvanneal est un processus et une finition conçus pour être peints.

En raison de ses propriétés, il s’agit d’une option précieuse pour diverses applications industrielles telles que l’automobile, la construction et la fabrication. Bien que la rouille ne soit pas impossible, mais elle l’est presque, en fait, elle peut rester exposée dans des environnements difficiles pendant des décennies. Pour plus d’informations, veuillez consulter TriparTech : Acier galvanisé & « Galvanneal » 101 .

8. Acier d'emboutissage

L’emboutissage est un processus courant de travail des métaux, dans lequel le métal est tiré et allongé en une forme tridimensionnelle. Dans l’emboutissage de tôle, lorsqu’une matrice forme une ébauche à partir d’une feuille de métal plate (le flan), le matériau est forcé de se déplacer et de se conformer à la matrice.

Au fur et à mesure que le métal s’étire, il devient plus long et plus fin. L’acier d’emboutissage (DS) est un acier plus doux qui contient généralement moins de .05 pour cent de carbone, et il est généralement étiré à froid, ce qui signifie que le métal à façonner est conservé à température ambiante plutôt que chauffé. Il est idéal pour les auvents, les bases et généralement les pièces bombées rondes.

Des piéces carrées, rectangulaires et irrégulières peuvent également être emboutis. Des aciers d’emboutissage de plus en plus malléables peuvent être disponibles (si les quantités sont suffisantes) pour des emboutissages plus profonds ou des formes complexes, dans des nuances telles que l’acier d’emboutissage profond (DDS) et l’acier d’emboutissage extra-profond (EDDS).

L’emboutissage est un choix approprié pour les clients qui souhaitent que leur produit soit formé ou façonné pendant le processus de fabrication, ce qui donne une forme et une épaisseur constantes.