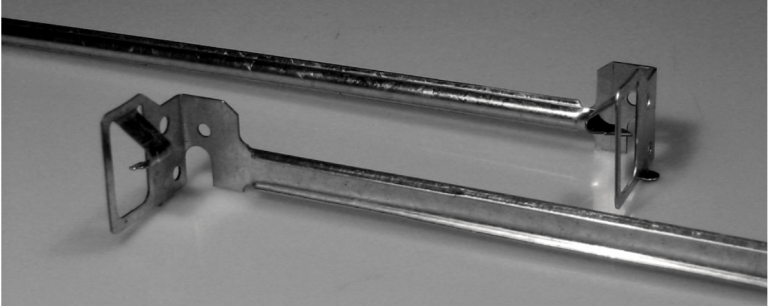

Tripar a récemment reçu un appel d’offres d’un OEM basé aux États-Unis pour 20 000 de ses supports de barre 1287. Un devis a été fourni et nous avons reçu un bon de commande – rien d’inhabituel, mais une chose qui est intéressant de savoir est que la commande devait être envoyée en Chine !

Intrigués, nous avons contacté notre client pour en savoir plus. Il s’avère que tous les composants, assemblage et emballage sont effectués outre-mer et ils importent le produit final. Après avoir examiné les coûts de leurs composants, ils ont remarqué que les coûts pour les cintres de barre étaient trop élevés. Connaissant la force de Tripar en tant que fabricant de composants d’éclairage, ils nous ont contacté avec une demande de devis pour cet article. Non seulement les cintres de barre de Tripar coûtaient moins cher, mais suffisamment pour justifier que l’OEM américain nous les achète et paye pour l’expédition en Chine pour ajouter 2 ensembles à chaque boîte avant de les renvoyer aux États-Unis ! Ceci est un bel exemple d’une relocalisation réussie et de la compétitivité de Tripar.

1. Relocalisation

Cet OEM basé aux États-Unis s’est penché vers Tripar, une source nord-américaine pour ses barres de suspension. Une telle relocalisation réduit non seulement les délais, mais également la taille des commandes, les stocks, l’espace d’entreposage et les risques en n’ayant pas à prévoir les besoins 12 à 14 semaines avant la livraison à l’étrangerles livraisons en provenance d’outre-mer. Enfin, la plupart des produits fabriqués en Amérique du Nord relèvent de l’accord États-Unis-Mexique-Canada (AEUMC), qui permet l’entrée et le commerces sans tracas et frais de douane entre les trois pays membres.

La plupart de ces éléments sont décrits en détail ici :

https://www.esict.com/blog/why-more-oems-reshoring-manufacturing/

2. La compétitivité de Tripar

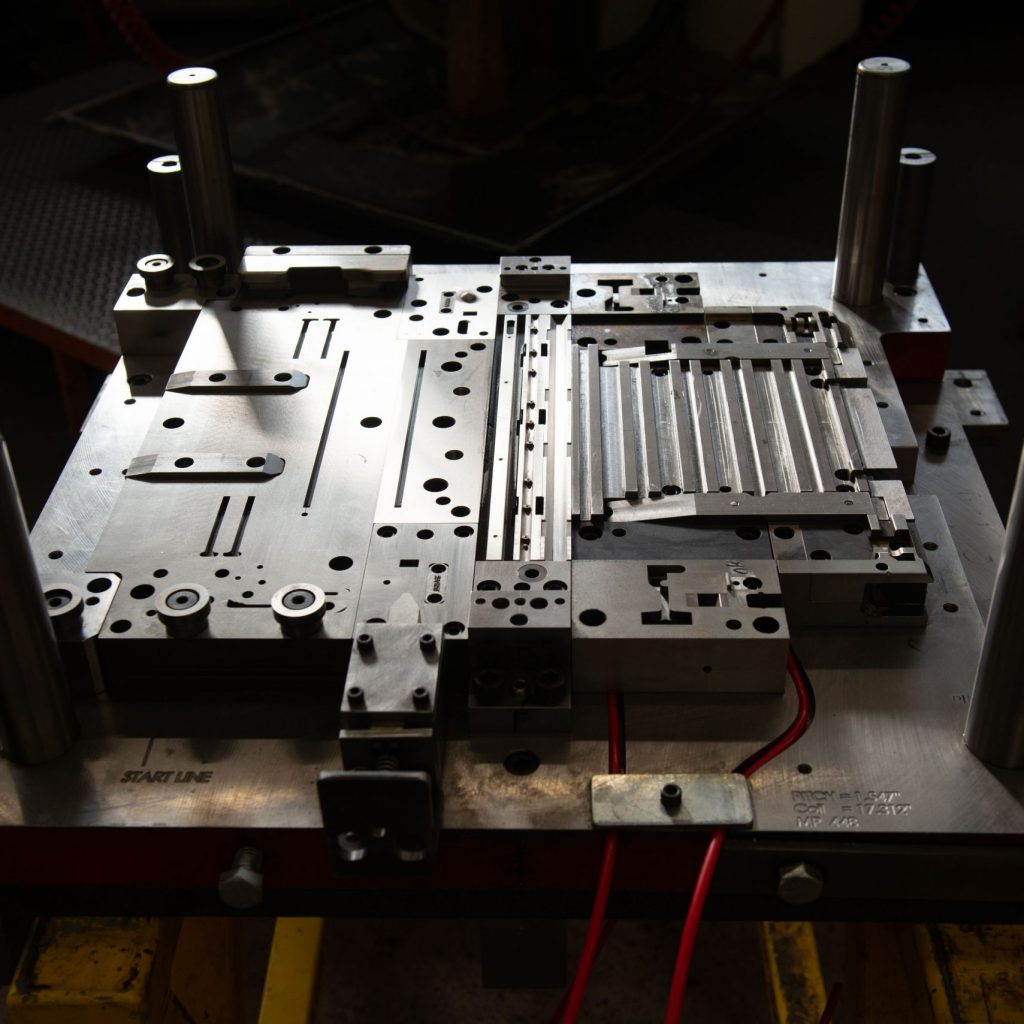

Dans ce cas, réalisé grâce à l’utilisation d’une matrice progressive qui pompe un ensemble de barres de suspension à chaque coup (mâle et femelle), et un degré élevé d’automatisation. Il en résulte que les pièces finissent par tombe directement dans une boîte avec très peu de travail. Étant donné que la grande majorité du coût réside dans le matériel et que l’acier est un produit mondial pour lequel la plupart des pays paient presque le même prix, Tripar a pu être aussi compétitif que l’Asie !