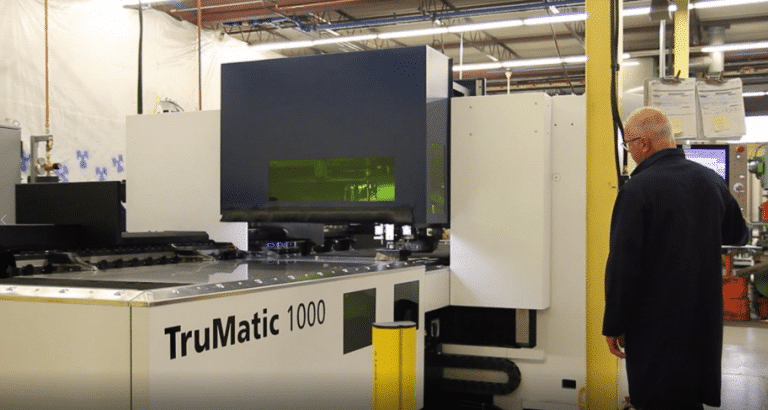

Avez-vous un projet en tête mais vous ne savez pas quelles tolérances utiliser ? Ne vous inquiétez pas, nous avons ce qu’il vous faut. Voici un aperçu que vous pouvez utiliser pour créer votre produit.

Si le client ne fournit pas de dessin avec les tolérances convenues, la ou les pièces seront fabriquées selon le modèle 3D fourni par le client, avec les tolérances de fabrication par défaut de Tripar suivantes :

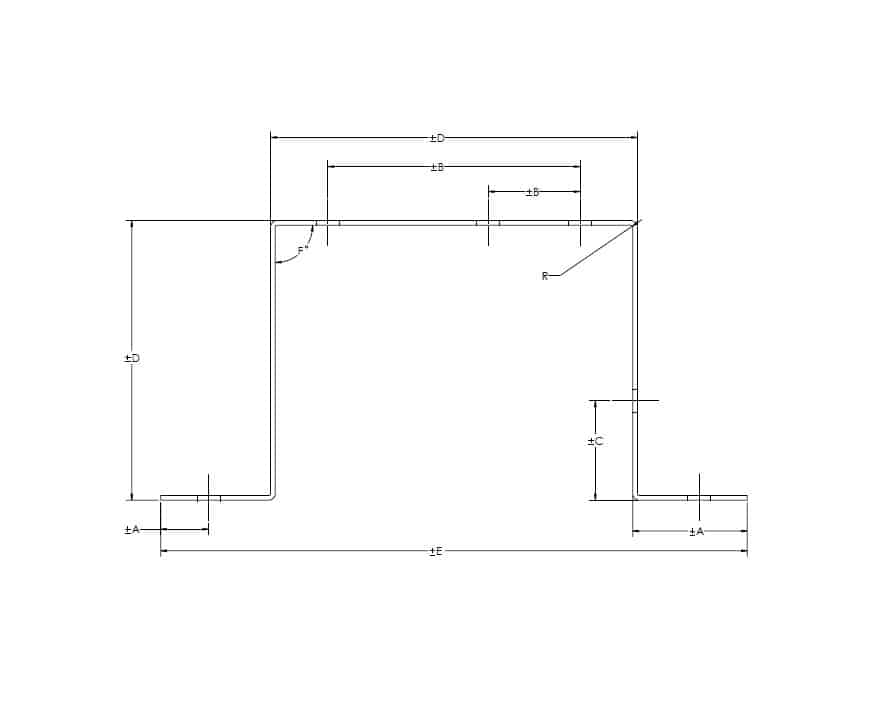

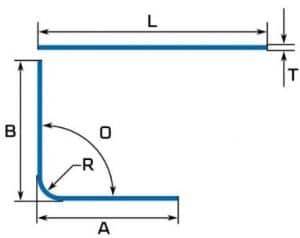

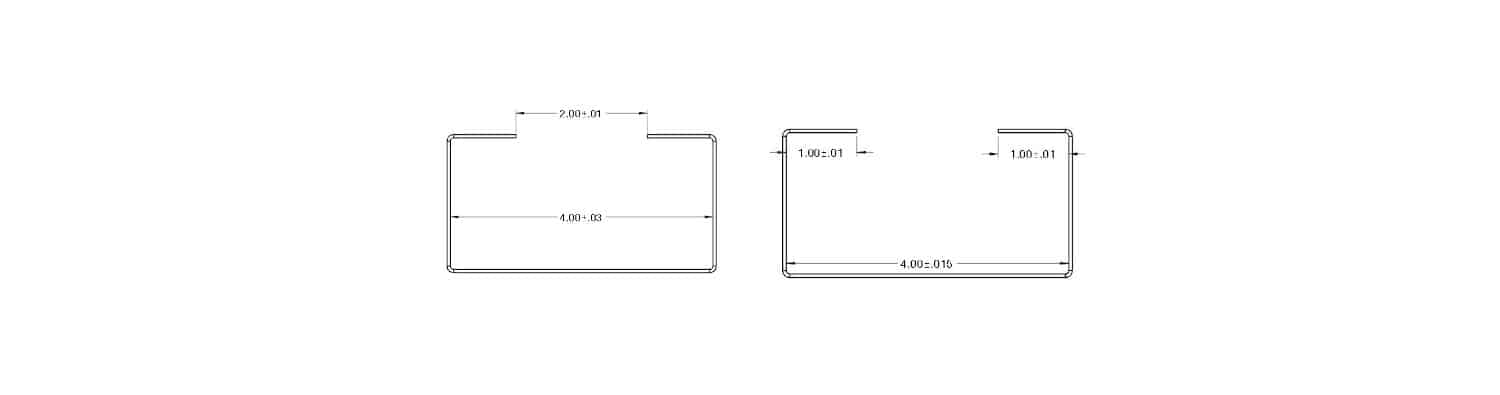

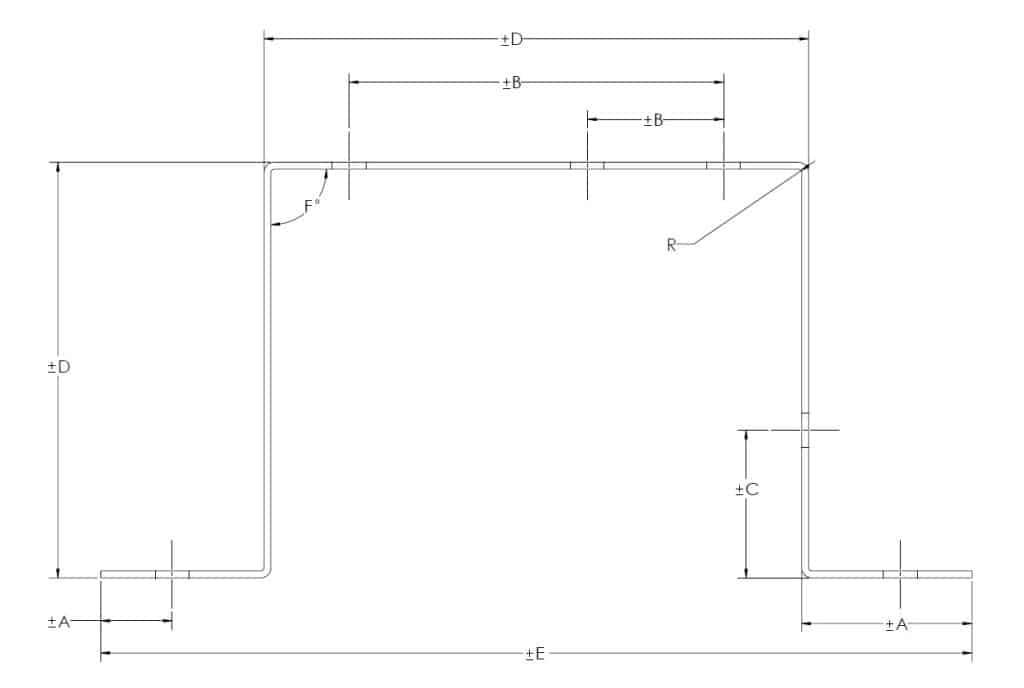

Le croquis ci-dessus est uniquement à titre indicatif.

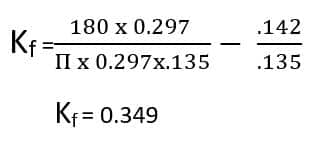

Table 1. Tolérances par défaut de Tripar

| DIM | Tolerance (“ ±) | Description |

|---|---|---|

| ±0.010” | Trous1 et dimensions linéaires des pièces plates < 0,5" | |

| ±0.015 | Trous1 et dimensions linéaires des pièces plates 0,5"< 4,0'' | |

| ±0.020 | Trous1 et dimensions linéaires des pièces plates 4,0" < 12,0'' | |

| Après examen | Trous1 et dimensions linéaires des pièces plates > 12,0'' | |

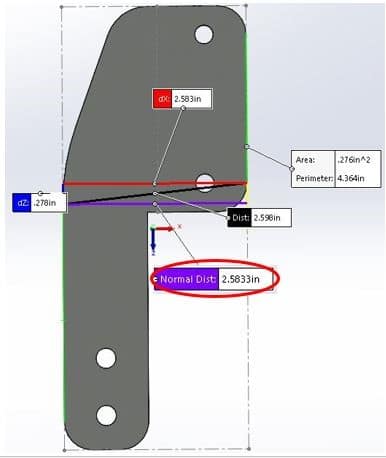

| A | ±0.010 | Extrémité au trou ou au pli |

| B | ±0.010 | Trou centre à centre (sur une surface/plan) |

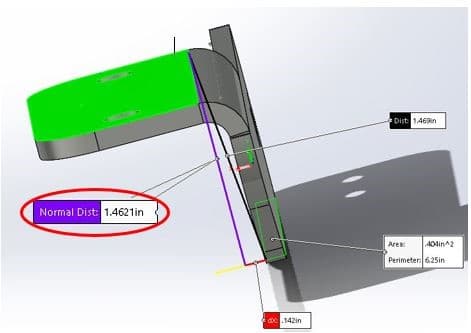

| C | ±0.015 | Bord plié au trou2 |

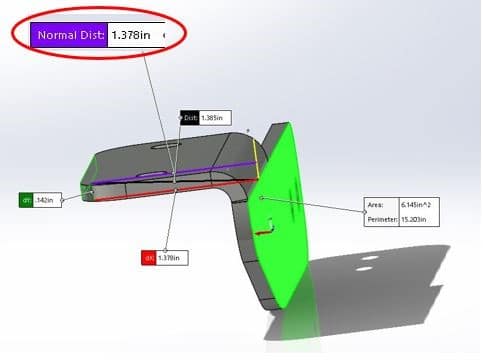

| D | ±0.020 | Distance sur 2 pliages2 |

| E | Indéfinie (TBD) | Distance sur 3 pliages ou plus2 |

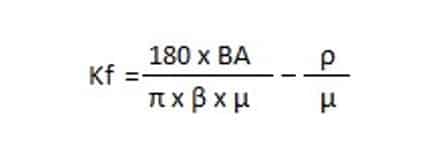

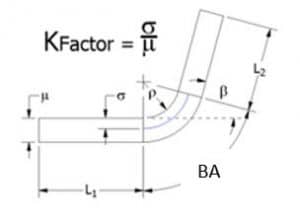

| F | ± 2° | Angles3 |

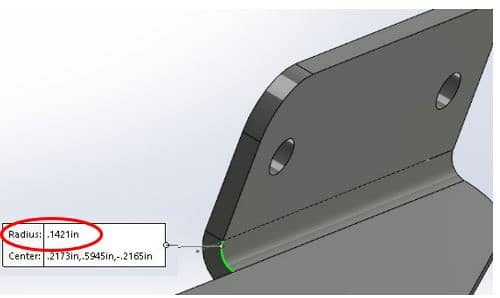

| R | 1-2X épaisseur du matériau | Rayons de pli intérieurs |

1 Si le trou n’est pas rond, les plages ci-dessus s’appliquent à la plus grande dimension de l’ouverture.

2 Tel que mesuré le plus près du ou des pliages.

3 Les métaux minces ont une certaine flexibilité et peuvent donc fléchir, même sous leur propre poids. Ainsi, la tolérance s’applique jusqu’à 1″ du pli Pour référence; 2° sur 1″ = 0,034″.

Pour ceux qui fournissent ou envisagent de fournir leurs propres dessins de tolérances, veuillez consulter les deux articles TriparTech suivants sur ce sujet, ainsi que de bonnes pratiques de conception de tôlerie.

Finition

Finition de surface : Doit être conforme au matériau spécifié et aux spécifications régissantes associées. Les pièces formées ou pliées peuvent présenter de petites imperfections de surface à proximité des zones de transition.

Résidu : Des pièces fabriquées en métal sont souvent produites et peuvent être expédiées avec des lubrifiants ou des lubrifiants à film sec.

Film protecteur : Pour les matières premières livrées avec un film protecteur, les pièces doivent être fournies avec ce film, pour aider à protéger les pièces jusqu’à ce que vous, le client, les retiriez quand vous le souhaitez.

Bavures

Les petites bavures font partie intégrante des processus d’emboutissage et de fabrication des métaux. Étant presque impossible à quantifier et à mesurer, sauf indication contraire, les pièces sont fournies dans leur état « tel qu’estampé » ou « tel que fabriqué ».