Cette série se poursuit avec la deuxième décennie. Tripar est rapidement grandi et a ensuite déménagé dans l’est de Montréal, où sa première usine en propriété a été érigée.

Continue readingBoîte pour plafond isolée hermétique trapézoïdale

Économisez plus de 50% sur les coûts de transport avec ces nouvelles boîtes hermétiques

Continue reading“Knockouts” 101

Ce TriparTech donne un aperçu des « knockouts » liées aux luminaires, lesquelles sont régies par UL1598, Standard for Safety for Luminaires.

Continue readingFixations pour tôles fine

Ce TriparTech sur d’autres options d’assemblage de tôles appelées Fixations.

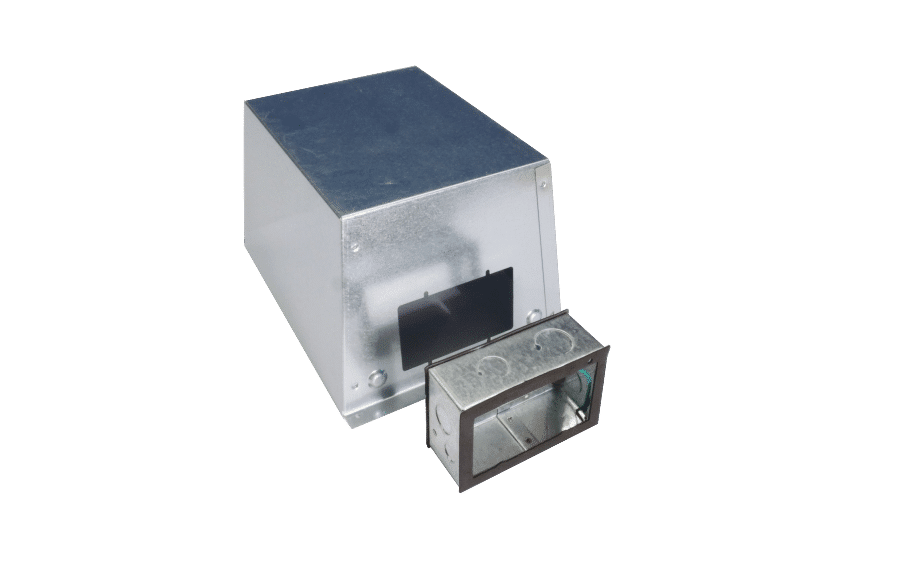

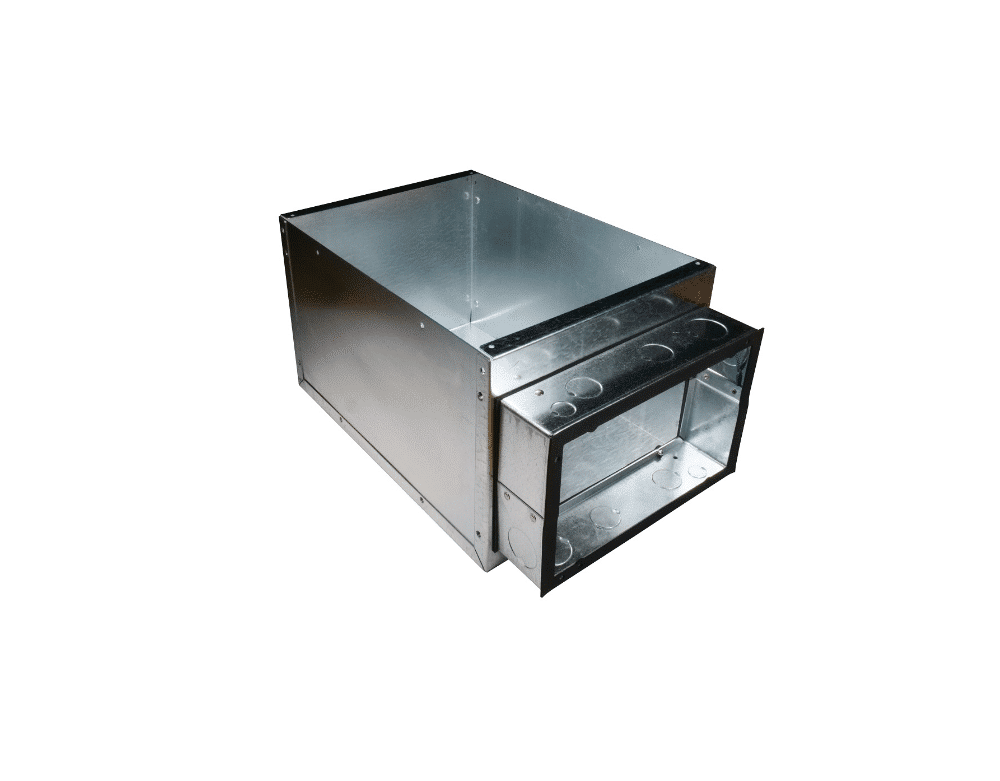

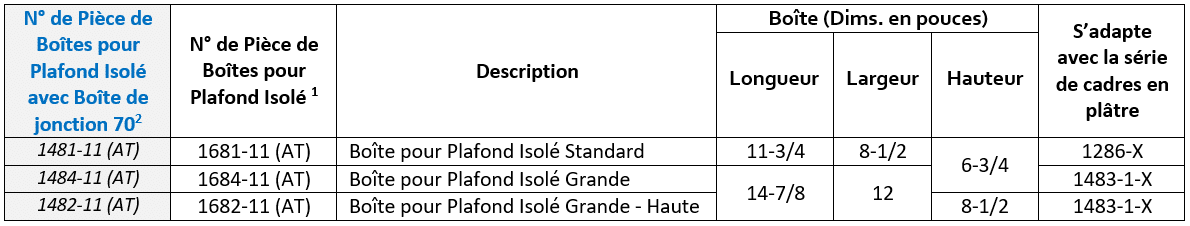

Continue readingBoîtes pour plafond isolé avec boîte de jonction 70

Nouveau bulletin de produit – Boîtes pour plafond isolé avec boîte de jonction 70

Nous sommes heureux de vous présenter une nouvelle gamme de boîtes pour plafond isolé, les mêmes que nos boîtes pour plafond isolé simple fond qui ont fait leurs preuves, mais contenant une boîte de jonction beaucoup plus grande (J-Box), mesurant 7-7/8 ”de longueur x 4-7/8” de hauteur x 1-7/8 ”de profondeur; environ 70 pouces cube d’où la référence à «70» dans la description; plus du double du volume de 27 pouces cube de la boîte de jonction utilisée sur nos boîtes pour plafond isolé d’origine simple fond (mesurant 4-7/8 ”” de longueur x 3-1/8 ”de hauteur x 1-7/8” de profondeur).

Le grand couvercle interne de la boîte de jonction correspondant (mesurant 8″ de long x 5-1/4″ de haut) peut également accueillir des conducteurs plus grands, et est disponible quel que soit la configuration de montage de conducteur et de trou de passage de fil requise. Disponible avec les boîtes de plafond isolé à flux d’air réduit ainsi que les ultras hermétiques, et fabriqués avec la même épaisseur minimale de 0,027po, pour se conformer à UL1598. Comme la boîte de jonction originale utilisée sur notre boîte de plafond isolé hermétique, la boîte de jonction 70 contient les mêmes caractéristiques permettant à une seconde d’être montée pour doubler le volume; pour voir l’extension pour boîte de jonction ultra hermétique cliquez ici, et commander l’item # 1481-92-1.

Les boîtes de jonction contiennent plusieurs trous à défoncer (« knockouts »); 9/16 « , 7/8 » et 1-1/8 « , et sont en acier galvanisé, épaisseur minimale de 0,05 » pour se conformer à UL1598.

1 La boîte pour plafond isolé simple fond originale, avec la boîte de jonction plus petite, cliquez ici pour lire le bulletin de produit associé. Nécessite un couvercle de boîte de jonction interne encliquetable 1242-31 et un couvercle de boîte de jonction externe à visser 1242-30.

2 Nécessite un couvercle de boîte de jonction interne encliquetable 1442-31 et un couvercle de boîte de jonction externe à visser 1442-30.

Aussi disponible en prépeint noir; veuillez cliquez ici pour lire le bulletin de produit associé. Ajouter “BL” après 148X, par exemple 1481BL-11.

Pour plus d’informations, veuillez communiquer avec notre équipe de ventes à Sales@TriparInc.com.

TriparTech: Acier galvanisé & « Galvanneal »101

Ce TriparTech discute des avantages et des limitations de l’acier galvanisé & « galvanneal », où ils sont utilisés, leurs apparences et leurs différences, les deux sont généralement disponible dans une variété d’épaisseurs sous forme de feuille ou bobine.

Continue readingTriparTech: Fabrication hybride, Les options de fabrication du métal contre l’estampage du métal

Les options de fabrication du métal contre l'estampage du métal

Les pièces en tôle peuvent être produites par de nombreux procédés. Les deux grandes méthodes sont l’emboutissage et la fabrication du métal. Pour comprendre où chacun entre en jeu, vous devez d’abord comprendre ce que chacun est et quelles sont les différences.

Fabrication de métal

Les pièces fabriquées à partir du métal en feuille sont celles qui sont généralement produites sans utiliser de matrice d’estampage en métal (parfois appelée «outillage dur»), mais utilisent à la place un équipement dédié ou spécialisé. Dans sa forme de technologie la plus simple et la plus basse, un tel équipement comprendrait des cisailles, des outils modulaires tels que le Pierce-All® à cadre en C pour percer des trous, des fentes, etc., et de plieuses pour effectuer le pliage.

En remontant la chaîne des technologies modernes à l’extrémité opposée du spectre, la plupart de celles-ci seraient remplacées par des poinçonneuses à commande numérique (souvent appelées «Strippit»), des lasers à commande numérique ou des machines combinées Poinçon / Laser aussi à commande numérique, suivi de pliage au besoin, à l’aide de plieuses CNC.

Laser à Commande Numérique

Machines combinées Poinçon/Laser à Commande Numérique

Plieuse à Commande Numérique

Les feuilles entières seraient placées sur une machine laser à commande numérique où la plupart des trous et des fentes seraient poinçonnés ou coupés, ou sur une poinçonneuse à commande numérique, où ces mêmes fonctions pourraient être poinçonnées ou coupées, ainsi que des ouvertures défonçables, formage peu profond* et parfois un taraudage pourrait potentiellement être fait, et tout le périmètre de la pièce poinçonné ou coupé de la feuille. Certains outils peuvent être nécessaires à l’aide de ces processus pour des tailles, des profils ou des formes de trous spécifiques, mais ce n’est généralement pas trop cher, allant de 50 à 150 $ pour un simple poinçon et sa matrice qui va de pair, à peut-être 1500 à 2000 $ pour des outils de formage complexes.

*Comme les extrusions, rebords, persiennes et autres formage peu profonds, dont les hauteurs sont limitées par les spécifications de chaque machine.

Un laser CNC ne peut que découper, mais il peut aussi découper des formes complexes en raison de l’absence d’outillage, ainsi que des découpes de grande taille, qui pourraient autrement nécessiter des forces de poinçonnage (tonnage) dépassant les capacités de la poinçonneuse CNC.

Une machine combinée CNC Poinçon / Laser peut atteindre les deux objectifs ci-dessus; trous percés, éléments formés. Les pièces entièrement percées et coupées seraient ensuite pliées selon les besoins à l’aide d’une presse plieuse à commande numérique, où des butées programmable et mobile, permettent à la pièce d’avoir plusieurs pliages, souvent à différentes hauteurs et angles de pliage pour répondre aux exigences de dessin. Ceux-ci ne nécessitent généralement aucun outillage, ou de l’outillage minimes, tels que petits poinçons et matrice assortis pour le perçage et outillage de presse plieuse mâle et femelle pour le pliage. La plupart des ateliers de fabrication de métaux ont un arsenal pour répondre à une grande variété d‘exigences comme celle-ci, de sorte que le client devra supporter peu ou pas de frais d’outillage.

Les coûts des pièces sont proportionnels au temps nécessaire pour couper les pièces de chaque feuille, à la façon dont elles s’imbriquent dans la feuille (qui établit la quantité de matériau nécessaire pour produire chaque pièce) et si des (ou quelles) opérations secondaires sont nécessaires telles que le pliage, qui se compose principalement de main-d’œuvre.

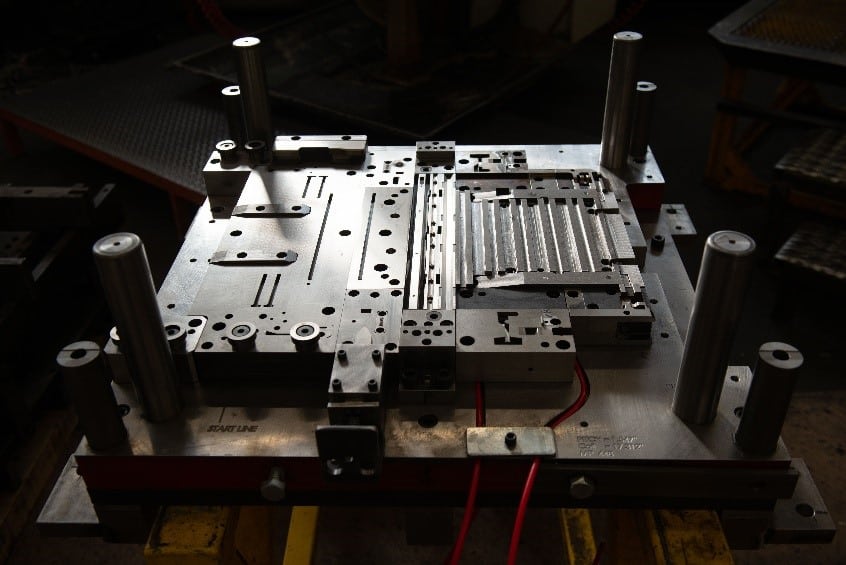

L’estampage du métal

L’estampage des métaux est généralement effectué à l’aide de presses mécaniques ou hydrauliques de tonnage croissant, et une ou plusieurs matrices d’estampage sont utilisées pour former plusieurs ou toutes les caractéristiques d’une pièce en tôle. Le prix est en fonction de la taille de la pièce, de la complexité et du degré d’achèvement de la pièce que la matrice produira. Les petites pièces qui ne sont pas trop complexes peuvent souvent être entièrement produites (c’est-à-dire sans opérations secondaires ou ultérieures) dans une matrice progressive et ces pieces ont le retour sur investissement le plus court. Les pièces plus grandes impliquent généralement des coûts de matrice plus élevés, qui elles peuvent croître de façon exponentielle avec la complexité des pièces.

Les principaux avantages d’avoir une matrice capable de produire une pièce entière sont que les taux de production sont élevés et, en une seule opération, donc un coût de main-d’œuvre relativement faible. Ceci entraîne un coût unitaire de pièce le plus bas possible, à condition que les volumes puissent justifier/amortir le coût de l’outillage et fournir un retour sur investissement acceptable.

Une façon de réduire les coûts des matrices est de produire la pièce sans toutes les fonctionnalités requises, ce qui élimine une certaine complexité des matrices, donc le coût des matrices. Pour terminer la pièce, des opérations secondaires ou des matrices (souvent des matrices plus simples et moins coûteuses) peuvent être utilisées pour terminer la pièce. Alternativement, des opérations secondaires sans matrices (par exemple, pliage) peuvent parfois être utilisées pour terminer la pièce. Cela s’accompagne toutefois avec des frais de main-d’œuvre supplémentaires en raison des multiples opérations et de la manutention des pièces.

Lorsque votre fournisseur a un ou plusieurs matrices existantes pour fabriquer une variante acceptable de la pièce dont vous avez besoin, ou si l’une de ces matrices peut être modifiée pour le faire, vous pourrez peut-être obtenir ce dont vous avez besoin avec peu ou pas de frais d’outillage, en plus d’un faible coût de la pièce car la pièce est fabriquée sous forme d’estampage de métal. Cela peut également être bénéfique dans le cas d’un nouveau produit dont la conception n’est pas suffisamment stable, ou s’il y a des volumes inconnus qui ne peuvent pas être en mesure de justifier le coût d’une matrice.

Fabrication hybride

C’est là que l’estampage et la fabrication des métaux deviennent fluides, grâce à un fournisseur qui dispose des deux capacités : un équipement de fabrication des métaux à commande numérique et des presses à estamper, idéalement avec un grand nombre de matrices ouvertes (appartenant au fournisseur ou non propriétaires), dont vous pourriez bénéficier.

Les exemples comprennent:

- Des matrices progressives qui ébauchent la pièce, mais qui ne plient que peu ou pas du tout car les volumes ne peuvent pas justifier une matrice aussi complexe. Dans de telles situations, les pièces peuvent être réalisées en deux étapes; l’ébauche réalisée dans une matrice moins coûteuse, suivie d’un pliage CNC. Le coût unitaire de la pièce peut être plus élevé qu’une matrice entièrement progressive, mais les coûts d’outillage seront réduits.

- Capitalisez sur un article existant d’un fournisseur qui est produit dans une matrice, mais faites-le personnaliser ou modifier le selon vos besoins en utilisant leur équipement CNC. Par exemple, votre fournisseur dispose d’une matrice qui peut produire un moule ou un étrier avec une gamme limitée de tailles de trous. Ils peuvent être en mesure de fabriquer cette pièce sans aucun trou, puis de monter cette pièce sur leur laser CNC ou poinçonneuse pour couper votre trou personnalisé. Mieux encore, s’ils ont une machine de combinaison CNC Poinçon / Laser, ils peuvent être capables de couper des trous sans aucun outillage (y compris des trous de forme irrégulière) et d’ajouter les nombreuses autres fonctionnalités précédemment discutées, le tout dans la même opération secondaire.

Conclusion

La différence entre un atelier à commande numérique qui dispose, par exemple, de machines laser et/ou de poinçonneuses sans capacités d’estampage, par rapport à un avec ces capacités, c’est qu’avec le premier, à mesure que les quantités augmentent, ce fournisseur se contentera de plus en plus à fabriquer la pièce à sa manière habituelle, étant incapable d’offrir des alternatives plus compétitives en termes de coûts.

En revanche, en travaillant avec un fabricant qui a à la fois des capacités de fabrication de métal flexible et des capacités d’estampage de métal, ils n’ont aucun problème à vous dire, en tant que leurs client, si/quand vous gaspillez votre argent et immobilisant leur machine flexible pour fabriquer un article qui peut être plus rentable grâce à l’estampage des métaux. Dans cette situation, ils vous suggéreront que vous investissiez dans une matrice qui se paierait d’elle-même rapidement en coût de pièce réduit. Cela peut également libérer leur machine CNC flexible pour produire vos pièces de production à volume moyen inférieur; c’est à quoi ce genre de machines sont les mieux conçues!

La chose importante à retenir est de faire preuve d’ouverture et de souplesse lorsque vous travaillez avec votre fournisseur; plus vous le faites, plus il est susceptible qu’ils doivent potentiellement faire usage des matrices existantes et / ou de trouver la solution la plus économique, compte tenu des volumes de vos produits.

Pour plus d’information s’il vous plaît contacter TriparTech@TriparInc.com.

TriparTech: Conception pour la fabrication, Vol. 2

Après avoir publié « Design pour la fabricabilité : Conception avec tolérances acceptables » en octobre dernier, Tripar a le plaisir de publier un suivi à ce sujet avec « Design pour la fabricabilité, Partie II: Conception des fonctionnalités ».

Continue readingÉtude de cas: Cylindres emboutis en aluminium

Un des clients de Tripar avait l’habitude d’acheter un cylindre profond en aluminium, fait selon le procédé de repoussage (5″ de diamètre, jusqu’à 11″ de profondeur, fermé en une extrémité) pour environ 10$ – 14$ chacun. […]

Continue readingAméliorations de la boîte de jonction

Nous sommes heureux de présenter deux améliorations de produits liées à certaines de nos boîtes de jonction.

Extension de la boîte de junction pour boîte de plafond isolé hermétique

Depuis 2007, nous proposons notre boîte d’extension (1232E) pour doubler le volume interne de nos boîtes de jonction non-hermétiques de la série 1232. Nous avons récemment modifié la boîte de jonction utilisée sur nos boîtes hermétiques pour plafond isolé, pour permettre à plusiers de la même façon d’être sécuriser ensemble, offrant la même fonction d’augmentation de volume.

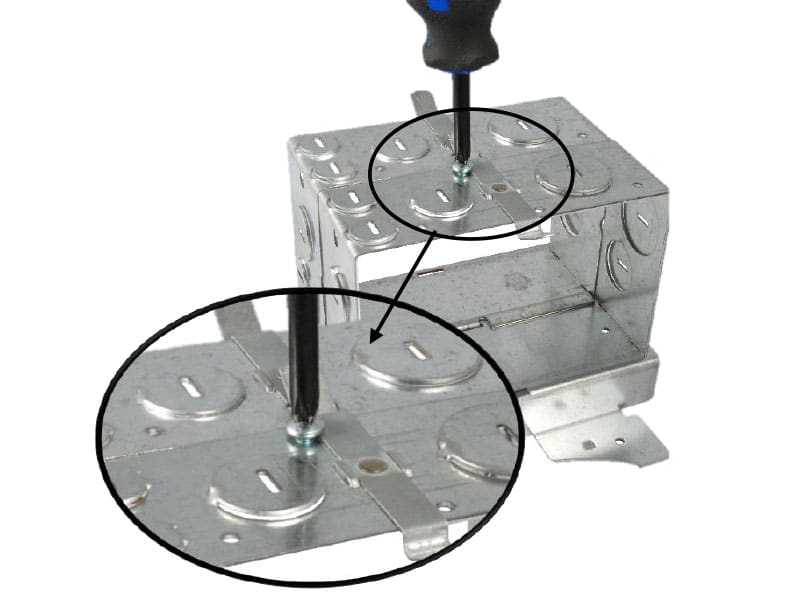

Pour utiliser ces extensions, comme d’habitude, deux vis autotaraudeuses n. 8-32 sont installées dans les trous de montage du couvercle (mais seulement partiellement et sans couvercle en place).

Une deuxième boîte de junction identique = notre boîte d’extension hermétique, la pièce n. 1281-92-1 (ou 1481-92-1 pour notre nouvelle gamme de boîtes pour plafond isolé hermétiques avec boîte de jonction 70), est ensuite assemblée en la faisant pivoter de manière à ce que les (nouvelles) fentes inclinées de la face arrière s’engagent sous la tête des vis partiellement installées. Ces vis peuvent ensuite être complètement serrées, fixant la boîte d’extension hermétique à la boîte de jonction de base.

Veuillez cliquez ici pour notre Boîte Hermétique d’extension régulier 1281-92-1.

Veuillez cliquez ici pour notre grande Boîte Hermétique d’extension 1481-92-1.

Triparloc™ – Système de verrouillage de la boîte de jonction

Tous nos boîtes de jonctions contenant le ressort de maintien du couvercle encliquetable* auront le nouveau Triparloc™. Cela consiste en l’ajout d’un petit trou adjacent aux extrémités libres du ressort, dans lequel une vis autotaraudeuse n. 8-32 peut être installée, permettant ainsi un assemblage permanent ou sécurisé.

La tête de la vis empêche le relâchement du ressort, ce qui verrouille n’importe lequel de nos couvercles; plat, 3D et boîte d’extension. Cela peut également s’avérer utile lorsqu’un condecteur lourd est monté sur le couvercle pour éviter toute séparation accidentelle.

*Comprend nos boîtes de jonction de la série n. 1062, 1232 et 1247, notre boîte d’extension 1232E, nos boîtes de jonction/conducteurs de la série n. 1410 & 1420 et toute boîte de jonction montée sur nos cadres de montage 1241.

Pour obtenir plus d’informations, veuillez communiquer avec notre équipe de ventes à Sales@TriparInc.com.