Aperçu

Lorsqu’il est question de produire une composante en métal en feuille, il existe de nombreuses options, mais les deux procédés de fabrication les plus couramment utilisés sont l’estampage de métal et la fabrication de métal en CNC. Parfois, la décision entre les deux options est un choix clair, d’autres fois, cela peut être plus difficile avec des arguments en faveur d’un processus de fabrication par rapport à l’autre. Ci-dessous, nous examinerons ce qui est impliqué à la fois dans la fabrication de métal ainsi que dans le procédé d’estampage de métal. De plus, nous vous fournirons des conseils utiles pour déterminer le meilleur procédé de fabrication qui s’adapte mieux à vos besoins.

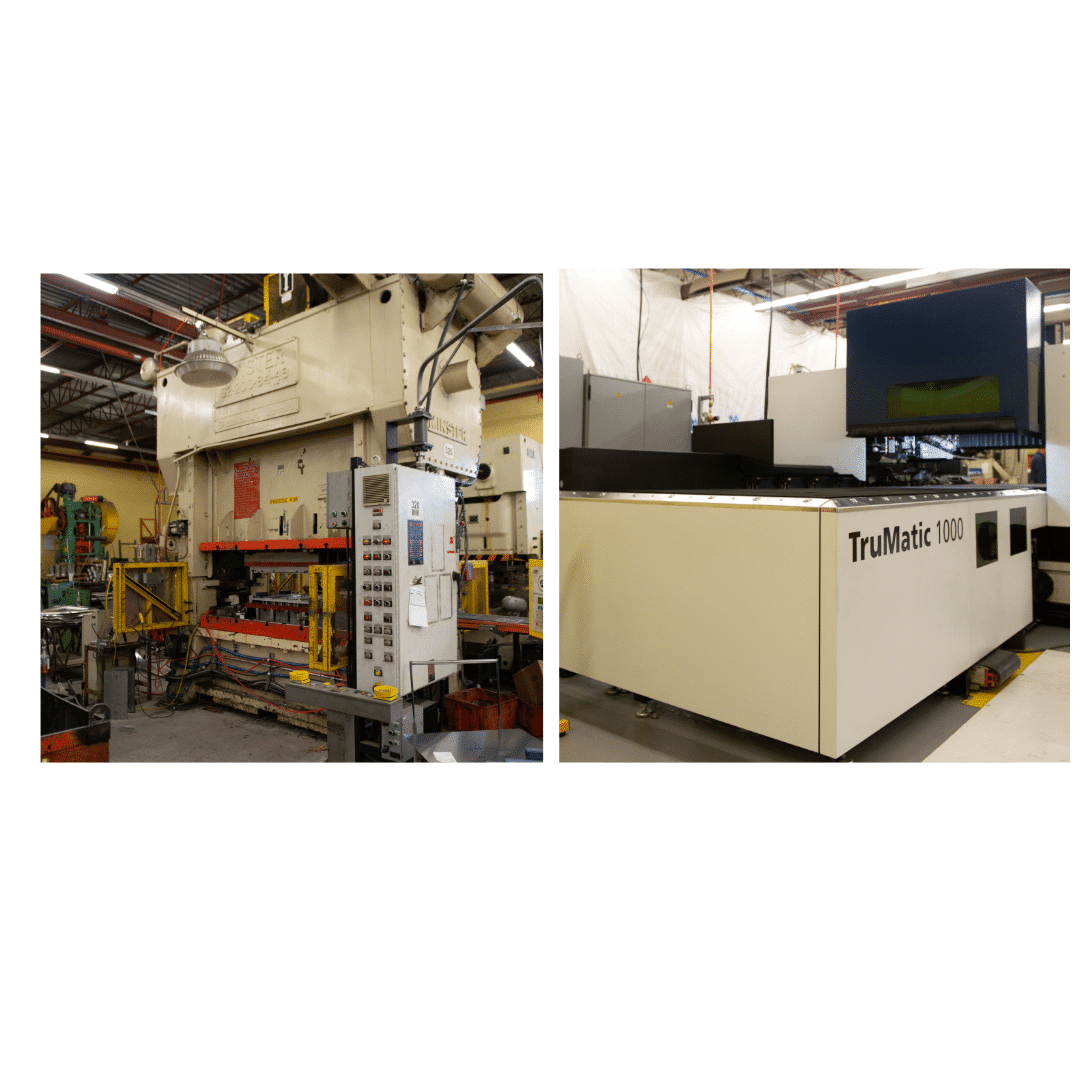

L’estampage de métal

L’estampage de métal est le plus souvent utilisé pour transformer une feuille de métal plate en formes 2D ou 3D requises. L’estampage de métal est généralement effectué à l’aide de presses mécaniques ou hydrauliques à tonnage croissant et d’une ou plusieurs matrices d’estampage de métal qui sont utilisées pour former les éléments nécessaires d’une pièce. Certaines des techniques utilisées pour obtenir les résultats souhaités sont le découpage, le poinçonnage, la frappe, le pliage, l’embossage, l‘étirage, l’emboutissage profond, etc.

Fabrication de metal

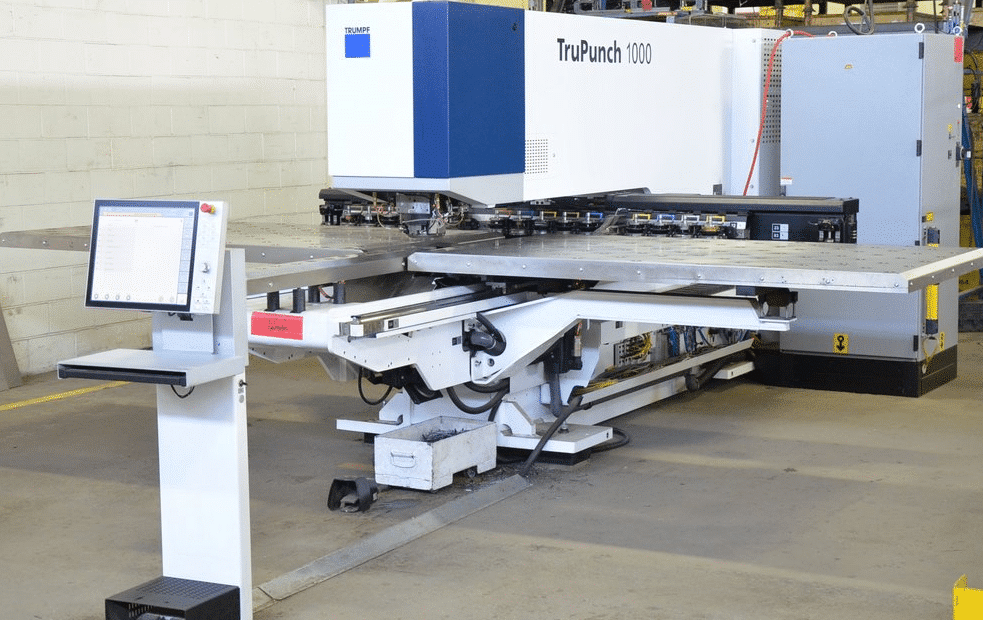

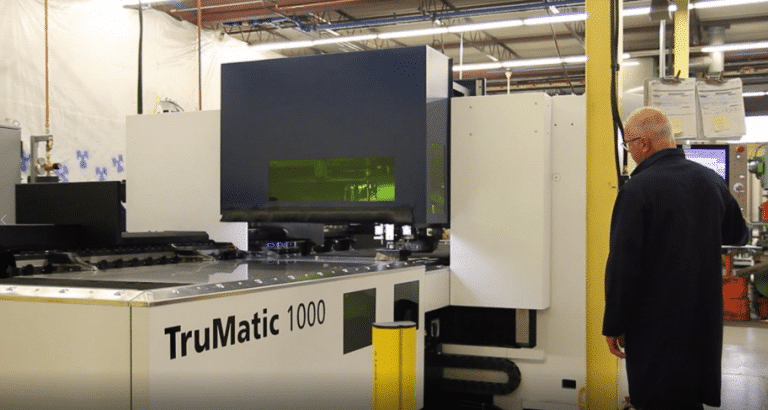

La fabrication en CNC (Computer Numerically Control) est un procédé de fabrication par lequel un logiciel informatique est préprogrammé pour contrôler les mouvements nécessaires des machines et les outils nécessaires à la création du produit final souhaité. Ce procédé englobe des machineries, y compris des presses à poinçonner (souvent appelées «Strippit»), des presses à poinçonner CNC, des lasers CNC ou des machines CNC combinées poinçon / laser , suivies d’un pliage si nécessaire à l’aide de presses plieuses CNC. En savoir plus sur les capacités des machines CNC.

Quel procédé de fabrication vous convient ?

Selon la tâche à accomplir, il peut être difficile de décider quel procédé de fabrication répondrait le mieux à vos besoins et fournirait les résultats que vous attendez. Vous trouverez ci-dessous un aperçu général sur quand est-ce que l’un ou l’autre procédé de fabrication est recommandé pour vos besoins: la fabrication CNC ou l’emboutissage de métal pour la fabrication de pièces en tôle, y compris leurs limites potentielles.

Fabrication de metal

Idéal pour :

- Les quantités petite à moyennes

- Cycle de vie court du produit

- Mise sur le marché plus rapide de la nouvelle pièce jours ou quelques semaines)*

- Plus facile à adapter ou à modifier le design*

En raison de peu ou pas d’outillage

Limites :

- Coût de main-d’œuvre plus élevé, donc prix unitaire plus élevé

- Vitesse de production plus lente

L’estampage de métal

Idéal pour :

- Articles avec des quantités de production moyennes à élevées

- Obtenir le coût de pièce unitaire le plus bas possible

- Long cycle de vie du produit

- Meilleure et plus constante qualité et taux de rebut inférieur

Limites :

- Outillage peut être couteux

- Le délai conception et de production des matrices signifie plus de temps avant de mettre la nouvelle pièce sur le marché (mois)

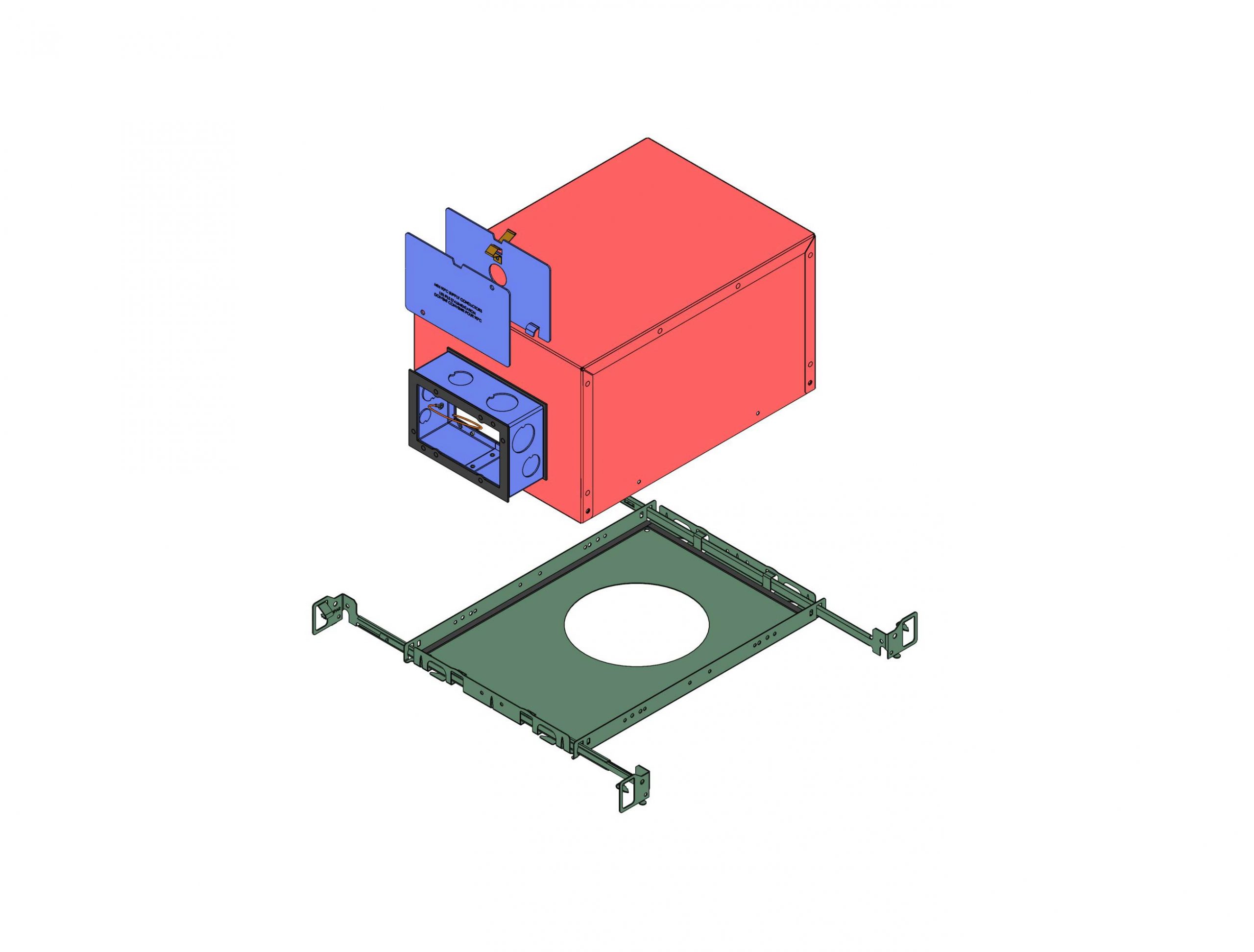

La fabrication hybride

Heureusement, il est possible d’obtenir le meilleur des deux mondes, et c’est un terme que nous avons inventé sous le nom de fabrication hybride. Ce processus de fabrication allie les avantages de l’emboutissage des métaux et de la fabrication CNC, leur permettant de se soutenir mutuellement et d’améliorer la production globale. Avec la fabrication hybride, un composant peut être entièrement ou partiellement estampé en métal pour des économies d’échelle, puis personnalisé à la fine pointe de précision sur des équipements de fabrication CNC. Avec cette option, vous pouvez obtenir une combinaison des avantages des deux procédés de fabrication tout en réduisant les limitations rencontrées en cas de l’utilisation d‘un seul. Découvrez dès aujourd’hui les avantages incroyables de la fabrication hybride.