Introduction

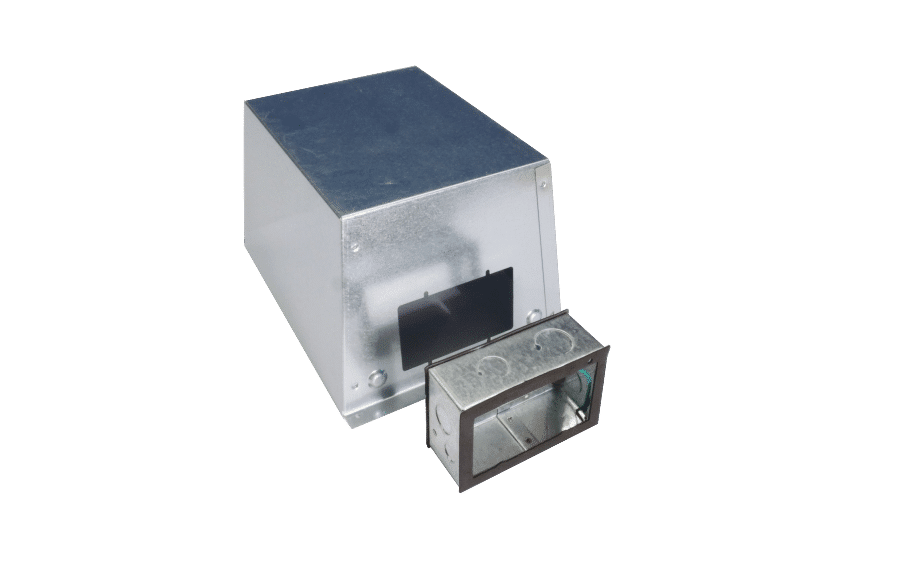

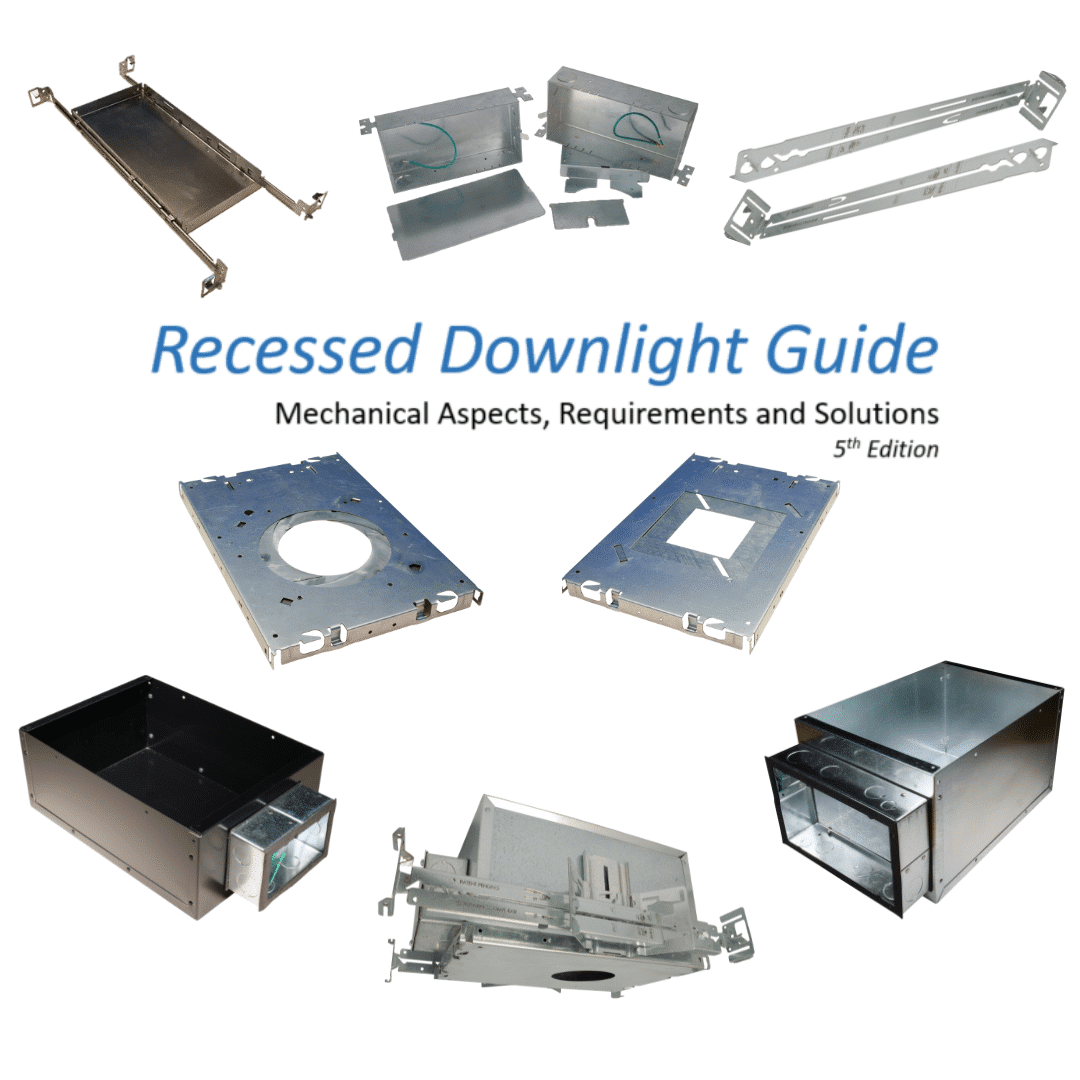

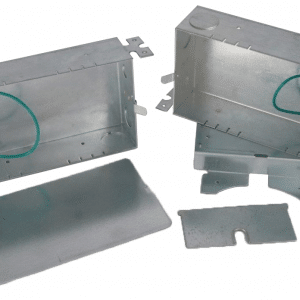

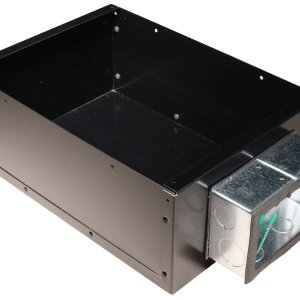

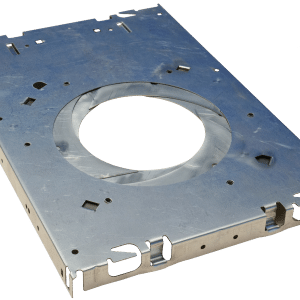

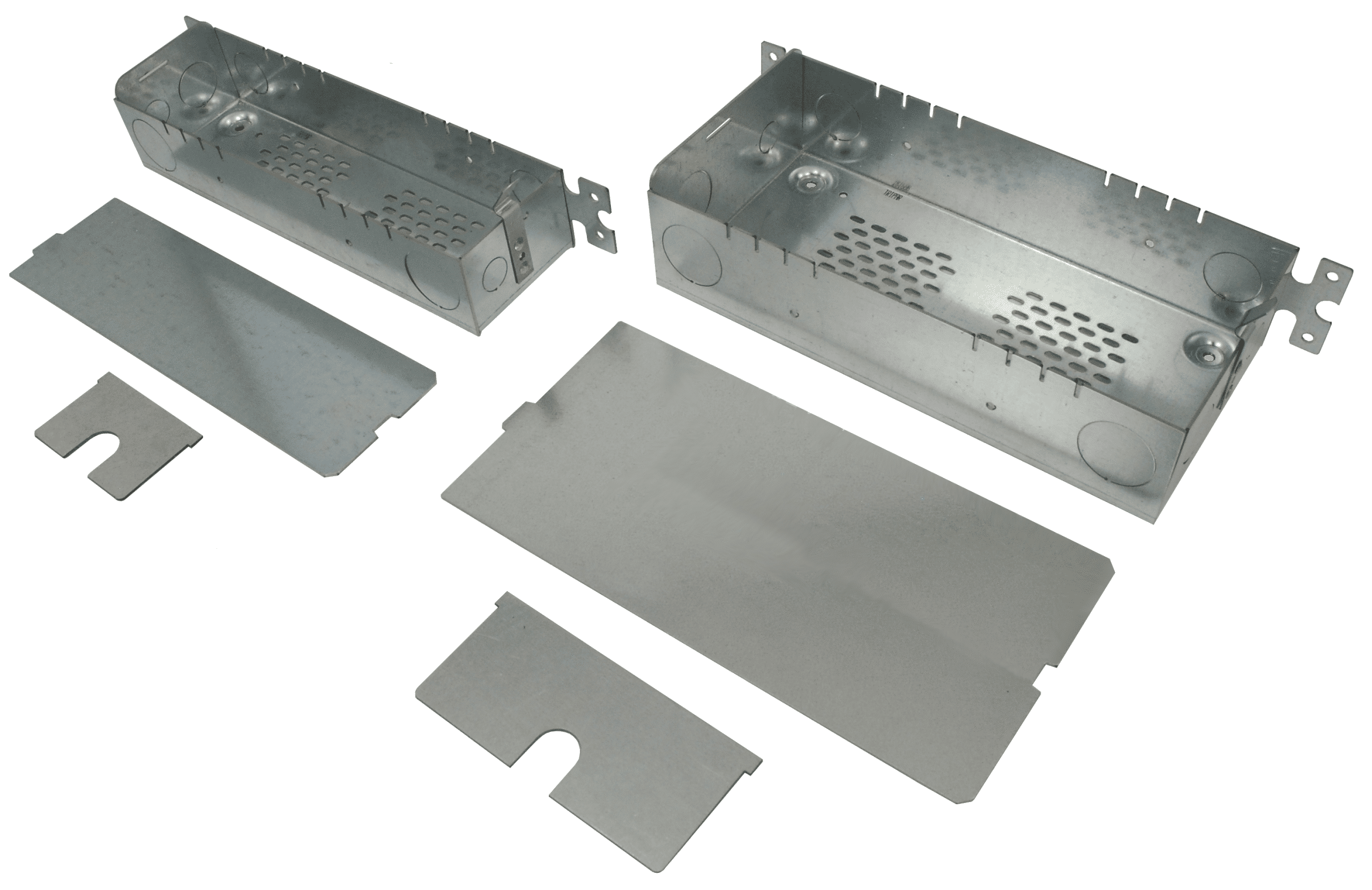

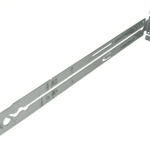

Échantillons d'éclairage encastré des années 1980

Le parcours de Lloyd vers l'ingénierie

En 1981, j’ai obtenu mon diplôme de technologue en génie mécanique du Collège Dawson. Fidèle à mon plan, j’ai postulé à plusieurs programmes universitaires d’ingénierie et on m’a proposé un stage dans plusieurs d’entre eux, choisissant l’Université de Western Ontario, située à London, en Ontario.

J’ai aimé vivre seul pour la première fois, en louant une maison avec trois autres étudiants. Étonnamment, je n’ai pas apprécié la plupart de mes cours. Après réflexion, je pense que j’ai eu du mal à passer du programme de niveau technologue, très pratique, au programme de première année d’ingénierie, très théorique. J’ai terminé ma première année, sans grand succès (après avoir échoué à mon cours de Dynamique). Ne sachant pas trop quoi faire ensuite, j’ai décidé que ce ne serait pas de retourner à l’Université de Western Ontario. J’ai donc emballé mes affaires et je suis retourné à Montréal.

Même si mon plan était d’obtenir mon diplôme universitaire d’ingénieur, j’étais incertain à ce stade. Je me suis donc inscrit à des études à temps partiel à l’Université Concordia à Montréal, pour suivre le cours de dynamique que j’avais échoué auparavant et pour essayer de travailler en utilisant mon statut de technologue, mais pas à Tripar car mon père m’a toujours dit clairement que je ne viendrais pas travailler ici sans avoir l’avantage de travailler au moins quelques années dans d’autres entreprises pour acquérir une base d’expérience plus large.

Ainsi, au cours de l’été 1981, j’ai rapidement trouvé du travail chez Dominion Lock à Montréal en tant que superviseur dans leur département de suppression de clés. Au début, j’aimais les défis. Mais après quelques mois, l’enthousisame s’est perdu pour deux raisons;

- Le succès (ou l’échec) de ma semaine était défini par le nombre de clés brutes produites par mon service ; plus de 1,5 million était une bonne semaine, rien de moins ne l’était pas.

- J’ai vu des opportunités d’amélioration et suggéré quelques changements. À ma grande surprise, la réponse était toujours : « Oh non, tu ne peux pas faire ça. C’est ce que font les ingénieurs!»

Entre ces deux-là, surtout ce dernier qui m’a rendu furieux (et ayant finalement réussi le cours de dynamique), je me suis inscrit au programme de génie mécanique de l’Université Concordia en janvier 1982 avec l’attitude que je m’en fichais d’apprendre quelque chose d’utile ou non, mais obtenir mon diplôme d’ingénieur pour m’ouvrir des portes. Ce n’était pas une bonne attitude à l’époque, mais c’était comme ça.

Dès mon entrée en génie mécanique à Concordia avec une spécialité en génie industriel, j’ai trouvé mon rythme et j’ai apprécié le programme et l’apprentissage. J’ai terminé le programme et obtenu mon diplôme d’ingénieur en mai 1985, « avec distinction », après avoir obtenu une moyenne cumulative supérieure à 3,4.

Diplôme de Lloyd. De gauche à droite : la mère de Lloyd Eve, son père et fondateur de Tripar Ben, sa future épouse Cheryl, et Lloyd

Certificat d'ingénieur de l'Université Concordia

Mon début professionel comme ingénieur

Ma courte expérience de travail chez Dominion Lock étant trop maigre pour venir travailler chez Tripar, j’ai postulé pour du travail dans de nombreuses entreprises, tant au Québec qu’en Ontario. Ma première offre concernait « Champion Truck Bodies », un fabricant de carrosseries de camions basé à Montréal. J’ai accepté cela, mais avant de commencer, j’ai reçu ce que je pensais être un meilleur poste et une meilleure offre de la part d’Ernst Leitz (fabricant d’optiques et fabricant d’appareils photo de marque Leica) à Midland, en Ontario, une petite ville située à env. 2 heures au nord de Toronto. J’ai donc accepté cela et, au grand désarroi de Champion, j’ai retiré mon offre.

Alors que je m’apprêtais à déménager à Midland avec ma nouvelle épouse Cheryl, une semaine avant de commencer à travailler chez Leitz, le téléphone a sonné. C’est encore une autre entreprise auprès de laquelle j’ai postulé plus tôt, « Computing Devices Co » (CDC), un entrepreneur en électronique de défense, qui m’a proposé un entretien. J’ai expliqué ma situation au Directeur des Ressources Humaines et le début imminent dans une autre entreprise, en précisant qu’il faudrait planifier l’entretien rapidement, c’est-à-dire le lendemain ! Ayant obtenu cela, alors que le CDC était à Ottawa, à 2 heures de route de Montréal, et n’ayant rien à perdre, je suis allé passer l’entrevue.

L’entretien portait sur le poste d’ingénieur produit, pour assurer la liaison technique pour l’une des opérations de fabrication sous contrat de CDC, en l’occurrence entre CDC et Hughes Aircraft. À la fin de l’entretien, ils m’ont dit qu’ils me donneraient des nouvelles. À ce moment-là, je n’avais d’autre choix que d’expliquer au directeur de l’ingénierie mon acceptation d’une autre offre d’emploi, qui devait débuter le lundi suivant, il faudrait donc qu’il me fasse savoir tout de suite s’il était intéressé. Il m’a demandé si j’avais encore une heure environ, ce que j’ai fait, alors il m’a dit d’attendre dans un bureau et de fermer la porte, me laissant tranquille. Moins d’une heure plus tard, il revint avec une offre d’emploi !

Je suis donc revenu à Montréal pour expliquer les dernières nouvelles à Cheryl. Leitz étant situé à Miland, une belle mais très petite ville, si pour une raison quelconque, cela ne fonctionnait pas, il n’y avait pas beaucoup d’autres industries dans lesquelles trouver un travail alternatif. En revanche, comme CDC se trouve à Ottawa, une ville beaucoup plus grande, nous avons décidé d’accepter l’offre de CDC. Et j’ai donc dû renoncer à ma deuxième acceptation (Leitz) ! J’ai accepté l’offre du CDC, nous avons rapidement déménagé et j’ai commencé à y travailler en janvier 1986.